최근 배송량 증가로 제조 물류 최적화에 대한 니즈가 높아지면서 스마트 팩토리 도입이 많아지고 있다. 단편적으로 바라봤을 때 스마트 팩토리를 하드웨어에 의한 자동화를 생각하는 경우가 많다. 사람을 대체하는 AGV, 기계 설비에 의한 자동화가 시각적으로 직관적인 스마트 팩토리 도입처럼 보이기 때문이다. 하지만 현장의 스마트 팩토리를 효율적으로 가동하기 위해서는 정보·지능화 시스템이 연계되어 있어야 한다.

‘자동화’는 어떤 현장 및 업무에 적용하느냐에 따라 다양한 의미로 정의된다. 현장에는 생산 설비, 검사 설비, 물류 설비 자동화 등 다양한 영역이 존재한다. 그렇기 때문에 자동화를 하기 이전에 어떤 것들을 타깃팅할지 명확하게 정의하는 것이 무엇보다 중요하다.

물류 자동화의 경우 자동화 기획부터 설비/장비 도입과 통합제어 구축, 운영 프로세스를 고려해야 한다. 제조 현장은 제품과 업에 따라 환경이 다양하다. 각자 다른 환경에 어떻게 적용해 스마트 팩토리화를 시키는 것이 무엇보다 중요하다.

미라콤아이앤씨는 각 기업 업무 프로세스를 중심으로 컨설팅을 통해 컨셉안을 도출하고, 컨셉안 기반의 상세 설계, 이를 바탕으로 자동화 설비 구축 및 운영까지 진행하고 있다

.

솔루션 중심 물류 자동화 도입 및 운영

실제 현장에선 STK, AGV, MCS 등 설비와 솔루션이 현장에서 운영되고 있다. 기존 대다수 제조사들은 각 현장에 맞는 최소한의 기능만을 제공했기 때문에 전체적인 통합 관제를 하지 못한다는 단점이 있었다.

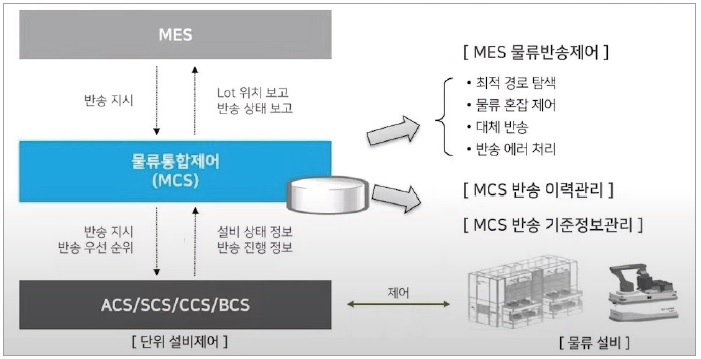

미라콤아이앤씨는 SCS, ACS, CCS 시스템을 통합 관제할 수 있는 물류 제어 MCS를 통해 최대한 효율을 낼 수 있게 돕고 있다. 실제 스마트 팩토리의 핵심인 MES와 연계해 최적의 운영이 가능한 시스템을 컨설팅하고 공급하고 있다. 이런 솔루션 중심의 물류 자동화 시스템을 구축하기 위해서는 사전 컨설팅 단계가 필요하다.

물류 자동화 구축 단계①-컨설팅 수행 절차

성공적인 물류 자동화 구축을 위해서는 물동량 분석, 최적의 레이아웃 설계, 시뮬레이션 검증 등 사전 컨설팅을 통해 최적의 방안을 도출해야 한다. 구체적인 기획 및 설계 절차로는 현황/물동량 분석, 설계 조건 수립, 운영 프로세스 설계, 레이아웃 설계, 물류 자동화 설계, 시뮬레이션 분석, 투자 비용/효과 분석, 구축 계획 수립 등으로 이어진다.

또한 시뮬레이션 기반 설계 적정성 검증을 얻을 수 있다. 실제 프로세스 반영 불합리를 사전에 파악하고, 물류 운영 최적화를 위한 운영 방안 수립, 과투자/오투자 방지를 위한 최적 설비 수량을 산출할 수 있다.

물류 자동화 구축 단계②-자동화 설비

물류 자동화 구축에 있어 설비 자동하는 필수다. 보관 자동화 설비는 제품 단위에 따라 Pallet 타입과 Box 타입으로 구분되며, 보관 효율/처리 물동량 등 고객 환경에 고려해 최적의 설비를 선정하게 된다. 각 현장에 보관하고자 하는 제품에 따라 적합한 하드웨어를 선택할 필요가 있다.

Pallet 보관 타입에서 Stacker Crane은 한정된 공간에 높은 보관량을 자랑하며, Shuttle 타입은 동일 면적에 최대 보관량이 가능하다. B o x 보관 타입의 경우에는 Shuttle은 고회전 출고 상품에 적합, Mini-Load는 중회전 출고 상품에, Cube형 자동창고는 저회전 출고 상품에 적합하다는 특징이 있다.

현장에는 이동해야 하는 제품에 따라 다양한 이동 설비들이 존재한다. 물류창고 AGV는 다양한 업무에 활용 가능하며 자율주행 시스템을 적용해 별도의 가이드 없이 최적의 경로를 탐색해 효율을 높이고 안전한 무인 반송을 구현한다.

Tilt 타입은 경량의 제품을 싣고 가서 위로 올려주면서 업로딩하는 AGV 최소화 설계로 협소한 공간에 적용이 용이하다. Shelf 타입은 창고 특화형 AGV로 선반 반송용으로 사용된다. AGV 사이즈 대비 pay-load가 높은 것이 특징이다. Reel 타입은 Feeder Unit 최소화 및 중심 설계로 안정적인 Load/Unload 수행이 가능하다. Multi Rack은 기능 대비 최소 회전반경 설계로 협소한 공간에도 운영이 탁월하다.

물류 자동화 구축 단계③-자동화 관련 솔루션

하드웨어를 자동화했다면, 이제 자동화 관련 솔루션으로 설비를 제어하는 것이 중요하다. ACS(AGV Control System)는 상위 시스템에서 수신한 운반 지시를 수행하기 위해 최적 알고리즘 및 운송 명령 변경 등의 기능을 통해 최적 경로와 최적 AGV를 탐색/할당 및 운반 명령을 수행하는 시스템이다. 최적 경로와 최적 AGV를 탐색/할당 및 운반 명령을 수행할 수 있다. 이를 통해 set up 시간 단축, 최적 경로를 통해 운반 리드 타임 단축, 투자비 절감, 유지보수 운영 최적화 등의 효과를 얻을 수 있다.

SCS(Stocker Control System)는 보관창고 내 자재 관리 및 입/출고 제어를 위해 상위시스템과 연동하고 사용자 UI를 지원해 모니터링하며 Stocker를 제어하는 시스템이다. MCS(Material Control System)는 제조 공장 내 물류 설비에 대한 반송 명령 관리를 통해 물류 자동화를 구현하고, 물류 이동 시간을 최적화해 생산 효율을 극대화하는 물류 통합 제어 시스템이다. 단위 설비를 제어하는 ACS, SCS, CCS, BCS 등의 시스템과 연계해 최적으로 운영할 수 있는 솔루션이다.

WCS(Warehouse Control System)는 물류창고 내 물류이동, 보관 등 물류 운영 최적 제어를 통해 물류 장치 효율을 극대화할 수 있는 창고 제어 시스템이다. 상위 Host 및 하위 설비 인터페이스, 물류 이동 제어 반송 모니터링 등을 통해 창고 내 저장 설비 및 이송 설비를 제어하고, 입/출고 제어, 반송 모니터링 및 사용자 인터페이스 기능을 지원한다.

미라콤의 물류자동화 솔루션

미라콤은 물류자동화관제시스템 ‘Nexplant MESplus FMB DT’로 물류자동화 전 과정을 실시간으로 통합 관제할 수 있다. 공장, 물류 센터의 물류 반송 데이터를 실시간으로 모니터링해 생산/설비/물류 장애를 즉시 인지해 분석 및 조치가 가능하다.

실제 미라콤은 구축 절차에 따라 물류 자동화 설비/시스템 사양 정의 및 설계, 제작, 구축, 테스트 단계를 거쳐 진행하고 있다.

설비를 설치하고 나서는 운영/유지보수가 필요하다. 미라콤은 구축 사업 완료 후 비상 연락 체계 유지 및 시스템 운영지원을 통해 체계적인 유지보수 및 장애 대응으로 운영의 안정성을 제공한다. 또한 장애 복구 프로세스는 자동화 구축 현장에서 발생하는 장애 유형별 복구 체계 및 세부 대응 방안을 수립해 업무 손실을 최소화하도록 신속하게 대응하고 있다.

헬로티 함수미 기자 |