카본 나노 튜브의 특징

카본 나노 튜브(CNT)는 1991년에 飯島澄男 박사에 의해 발견된 비교적 새로운 재료이다. CNT는 탄소 원자만으로 구성되는 섬유 상태 물질로, 그 직경은 대략 0.8~150nm이다. 탄소 원자만으로 구성되고, 또한 섬유 모양 물질인 탄소섬유(CF)의 직경은 수 μm 정도이기 때문에 CNT의 직경은 CF에 비해 상당히 작다. 그렇기 때문에 CNT는 매우 큰 비표면적을 가지는 재료이며, 그 범위는 대략 200·1,200m2/g이다(개구 CNT에서는 2,000m2/g을 넘는 값도 보고되어 있다).

탄소섬유와 CNT의 차이는 CF 중의 탄소 상태가 확실하게 정해져 있지 않은 것에 대해, CNT는 그라파이트를 통 모양으로 둥글게 한 구조이기 때문에 그 화학 구조가 명확하게 결정되어 있는 점이다. 그렇기 때문에 CNT는 CF와 달리 이상 상태에서는 (말단 부분을 제외) 모든 탄소 원자가 sp2 혼성궤도를 가지고 있다. 이것으로부터 CNT는 기계강도나 내열성(잘 산화되지 않고 공기가 없는 환경이라면 3,000℃ 정도에서도 견딜 수 있다), 열전도성(캐리어는 주로 포논)이 우수한 재료라고 생각된다.

또한 기본 구조가 그라파이트이기 때문에 공역 π 전자를 많이 가지고 있어, 직경이 큰 CNT에서는 도전성을 가진다. 한편 직경이 작은 CNT에서는 전자의 파동함수 경계 조건에 의해 2/3 정도의 CNT가 반도체와 같은 특징을 나타내는 것도 알려져 있으며, 그 특징을 활용해 디바이스 관련으로 응용도 활발하다. CNT는 그 형상, 전기적 특성 등에서 발견 이래 다양한 응용의 가능성이 제안되어 왔다. 이것은 동일한 나노 카본 재료인 풀러렌이나 그래핀과 크게 다른 점이다.

2015년 시점에서 CNT의 생산량은 세계 중에서 600t 정도로 추정되고 있으며, 그 대부분이 리튬이온 배터리의 도전보조제로서 이용되고 있다. 또한 생산국의 비율로 보면, 중국이 전체의 60% 정도를 생산하고 있으며 유럽, 일본, 미국이 그 뒤를 잇고 있다. 또한 현재 생산하고 있는 CNT 중 90% 이상은 다층 CNT(MWNT)으로 분류되는 것으로, 마치 마트료시카(러시아 목제 인형)와 같이 CNT 중에 CNT가 여러 개 들어가 있는 구조를 가지고 있다.

한편으로 MWNT와 달리 층 수가 1층인 CNT를 단층 CNT(SWNT)라고 부른다. CNT는 기본적으로 최외층 밖에 표면으로서 사용할 수 없기 때문에 비표면적이 큰 SWNT는 MWNT에 비해 높은 기능을 가진다고 생각된다. 그렇기 때문에 투명도전막이나 커패시터 등의 응용에는 SWNT가 이용되어 왔다. 그러나 SWNT는 합성의 난이도가 높고, 가격이 MWNT에 비해 비싸다고 하는 문제가 있었다. 산업기술종합연구소는 2004년에 슈퍼그로스(SG)법에 의한 CVD법으로 비교적 저렴하게 SWNT(SG-SWNT)를 합성하는 방법을 개발했다. 이것은 다른 SWNT에 비해 저렴하게 대량의 SWNT를 제공할 수 있는 가능성이 있는 기술이다.

CNT는 앞에서 말한 것 같이 폭넓은 애플리케이션이 생각되고 있는 한편, 그 실용화는 늦어져 있는 것이 실정이다. CNT는 합성 시에 번들이라고 불리는 CNT가 여러 개, 다발로 된 구조를 형성한다. CNT의 성능을 이끌어내기 위해서는 이것을 해섬(섬유판을 칩으로 만든 후, 증기로 쪄 연화시켜 갈면서 풀어헤치는 것)할 필요가 있는데, CNT는 큰 비표면적을 가지기 때문에 그 해섬은 곤란하다. 그렇기 때문에 지금까지의 CNT 복합 재료 연구는 주로 해섬을 위한 분산 처리 및 분산 상태의 정량화 등의 측면에 무게를 두어 왔다. 그 결과 현재는 CNT의 분산 상태를 어느 정도 임의로 제어할 수 있는 기술이 확립되어 왔다. 여기에서 다음 과제는 CNT 복합재 성형 기술의 확립이다. 카본 블랙 등 보통 이용되는 필러는 0차원 재료인 것에 대해, CNT는 1차원 재료이기 때문에 배향이나 배향 상태에 의한 선팽창계수의 변화라는 문제가 있다.

이 글에서는 CNT의 애플리케이션 가능성과 성형 시에 발생하는 과제 중에서 대표적인 것을 2가지 소개한다.

CNT를 이용한 고기능 수지의 특징, 용도 전개의 방향성

CNT는 고분자 재료에 대한 나노 사이즈의 필러로서 주목받고 있으며, 기계강도의 향상이나 전기, 열특성 부여 등의 목적으로 널리 검토되어 왔다. 또한 최근에는 CNT를 노화방지제 대신에 사용하는 시도나 수처리막 파일링 특성을 향상시키는 새로운 애플리케이션도 시작되고 있다.

CNT는 처음 도전성 필러로서 주목받았다. 예를 들면 SG-SWNT의 경우, 직경 3.7mm, 길이 1.5mm이기 때문에 애스펙트비는 106에 달한다. 그렇기 때문에 CNT는 매트릭스 내부에 약간의 첨가량으로도 쉽게 연속적인 도전 패스를 형성할 수 있을 것으로 기대된다. 그래서 기본재 상태로 도포해 투명도전막으로서 이용하거나, 고분자에 이겨 넣어서 반도체 반송 트레이 등의 대전 방지 특성 부여에 이용하거나 해 왔다.

또한 CNT는 역학 특성도 우수한 재료이기 때문에 기계강도의 향상에도 이용된다. 개선 가능한 기계 특성으로서 최근 주목받고 있는 대표적인 것으로, 내마모성 개선이나 마찰계수의 저하를 목적으로 한 것이 있다. 더구나 인강강도 개선이나 섬유 상태라고 하는 특징을 활용해 인열 특성을 향상시키는 시도도 이루어지고 있다. 또한 탄소섬유 복합 재료(CFRP)의 매트릭스 부분에 CNT를 첨가함으로써 CFRP의 도전율과 기계강도를 보다 향상시키려고 하는 시도도 주목받고 있다. 이외에도 액추에이터, 전자파 차폐 재료, 배선 재료, 신축성 배선, 열전도 재료 등으로서의 개발도 추진되고 있다. 또한 이 글에서는 고분자 재료와의 복합화에 초점을 맞추는데 금속 재료와의 복합화 연구도 활발하게 추진되고 있으며, 특히 자동차 분야에 대한 응용이 기대되고 있다.

CNT 복합 재료를 성형할 때의 과제

CNT 복합 재료를 최종적으로 이용하는 경우에는 성형할 필요가 있다. CNT 복합 재료를 성형하면, CNT가 1차원 섬유 상태 물질이기 때문에 여러 가지 과제가 생긴다. 이하에 사출성형과 프레스 성형에 의해 CNT 복합 재료를 성형했을 때의 대표적인 과제를 소개한다.

1. CNT 복합 재료의 사출성형

일반적으로 섬유 상태 물질을 사출성형에 의해 성형한 경우, 섬유는 수지의 유동 방향에 대해 배향한다. 그렇기 때문에 고분자사슬이나 1차원 필러는 사출성형체 중에서 배향해 존재한다. CNT도 예외는 아니라 사출 시에 수지의 흐름에 따라 배향한다고 생각된다. 사출성형 시에 필러가 배향함으로써 역학 특성 등에 관해서는 향상된다는 것이 보고되어 있다. 한편, 필러가 배향함으로써 악화되는 특성으로서 대표적인 것에 도전성이 있다.

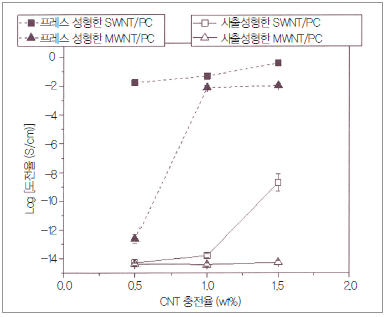

그림 1에 사출성형과 프레스 성형에 의해 제작된, CNT와 폴리카보네이트(PC) 복합 재료의 도전율을 CNT의 충전율에 대해 플롯한 결과를 나타냈다. ■/□는 SWNT를 나타내며, ▲/△는 MWNT를 나타내고 있다.

▲ 그림 1. SWNT 및 MWNT와 폴리카보네이트 복합 재료를 사출성형 또는

프레스 성형으로 성형한 시료의 도전율

※측정은 하이레스터 UP MCP-HT450 및 로레스터 GP MCP-T610

(모두 Mitsubishi Chemical Analytech제)를 이용해서 했다.

우선 동일한 CNT 농도로 비교한 경우, SWNT와 MWNT 쌍방에서 프레스 성형 쪽이 사출성형보다 도전율이 높아지고 있다. SWNT의 경우, 프레스 성형에서는 CNT 농도 0.5wt%에서 10-2S/cm 정도의 도전율인 것에 대해, 사출성형에서는 CNT 농도 0.5wt%에서 도전율은 10-14S/cm 이하로 1.0wt% 이상에서 도전율이 상승하기 시작한다. 10-14S/cm은 PC 단체의 도전율에 거의 동등하며, 도전율은 CNT에 의해 개선되지 않는 것을 의미하고 있다.

MWNT에서도 동일한 경향이 있으며, 프레스 성형에서는 CNT 농도 0.5wt% 이상에서 도전율이 향상하고 있는 것에 대해, 사출성형에서는 CNT 농도 1.5wt% 시료에서도 도전율은 향상하지 않고 10-14S/cm 정도에 멈춰져 있다. 사출성형과 프레스 성형에 이용한 펠릿은 동일한 CNT를 이용해 완전히 동일한 분산 처리를 실시하고 있다. 즉, 원료 내의 CNT 분산 상태가 거의 변하지 않음에도 불구하고, 그렇게 크게 도전율이 다르다는 것은 성형 조건에 따라 CNT의 모폴로지가 크게 변화하고 있기 때문이다.

실제로는 사출성형과 프레스 성형에 의해 어떻게 이와 같이 도전성이 다른가 하는 원인에 대해 명확한 것은 알 수 없다. 탄소섬유 등의 경우에는 최근 X선 CT 등으로 사출성형체 내의 필러 분산 상태를 평가할 수 있기 때문에 상세한 보고가 몇 가지 되어 있는데, 직경이 나노 사이즈인 CNT의 경우에는 X선 CT 등에 의한 상세한 구조 평가가 어렵다. 그렇기 때문에 현 상태에서는 몇 가지 추론에 의해 의론이 이루어지고 있는 상황이다.

더구나 SWNT와 MWNT에서 SWNT 쪽이 도전성을 발현하기 쉬운 경향에 있는 것은 SWNT의 직경이 MWNT의 직경과 비교해 작고 애스펙트비가 크기 때문이고, 또한 동일한 충전량으로 본 경우에 섬유 수가 많은 것에도 기인한다고 생각된다.

또한 사출성형 시의 과제로서 유명한 것에 스킨층의 문제가 있다. CNT 복합 재료를 사출성형한 경우, 표면에 도전성이 낮은 스킨층이 형성되고 스킨층의 내측에는 도전성이 높아진다고 하는 현상이 일어난다. 이 스킨층 발현의 원인에도 여러 설이 제안되고 있는데, CNT의 농도의존성을 조사한 결과로는 스킨층과 내층에서는 CNT 자체의 농도에는 차이가 없었다. 그렇기 때문에 이 스킨층과 내층의 도전율 차이에 대해서도 CNT의 분산 상태 차이에 기인하고 있다고 추측된다.

2. CNT 복합 재료의 프레스 성형

CNT 복합 재료를 프레스 성형하는 경우에도 CNT를 이용함으로써 여러 가지 문제가 생긴다. 그 하나로 CNT를 첨가함으로써 선팽창계수가 변화하기 때문에 수축률의 결정이 어려운 경우가 있다. CNT는 잘 알려져 있듯이 마이너스의 선팽창률을 가지는 재료이고, 그 값은 –1.5±2.0×10-6(1/K) 정도인 것이 보고되어 있다. 측정법이나 CNT 종류에 따라 값에 편차는 있지만, 대개 CNT의 선팽창계수는 이 범위에 있다. 한편 고무의 선팽창계수는 1.0×106(1/K) 정도이고, CNT의 선팽창계수에 비해 훨씬 크다. CNT는 1차원 섬유 상태의 물질이기 때문에 고무나 수지의 선팽창계수는 CNT와 복합화함으로써 크게 저하한다.

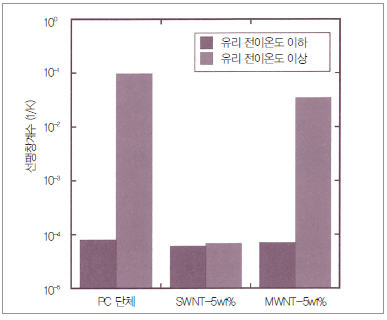

그림 2에 SWNT 및 MWNT와 PC와의 복합 재료의 선팽창계수를 나타냈다. 시료의 제작은 사출성형에 의해 하고, 사출 방향의 선팽창계수를 측정했다. 우선 PC 단체로는 유리 전이온도(Tg) 전후에서 크게 선팽창이 변화한다. 이것은 일반적으로는 자유 체적의 선팽창계수가 변화하기 때문이라고 이해된다.

▲ 그림 2. SWNT, MWNT와 PC 복합 재료의 선팽창계수

※혼련기에 의해 CNT를 PC 중으로 분산시킨 후, 사출성형기를 이용해

성형한 시료에 대해, 열기계 분석장치(TMA7000, Hitachi High-Tech

Science제)를 이용해 선팽창계수 측정을 했다.

한편 SWNT를 5wt% 첨가한 시료에서는 Tg 전후에서 선팽창률이 변화하지 않고, 또한 그 값은 PC의 Tg 이하의 값과 동등했다. 이것으로부터 SWNT가 Tg 이상의 온도에서 자유 체적 팽창을 저해하고 있다는 것이 시사된다. SWNT의 비표면적은 800~1,200m2/g이고, SWNT 농도 5wt%의 복합 재료 중에는 40~60m2의 계면이 존재하게 된다. 이 큰 비표면적과 높은 애스펙트비를 원인으로 Tg 이상에서는 선팽창계수가 작아졌다고 생각된다.

MWNT에서는 SWNT와 동등한 CNT 농도에서 선팽창계수는 Tg 이하, 이상 모두 PC 단체보다도 약간 저하, SWNT의 경우와 달리 Tg 전후에서 선팽창계수는 크게 변화했다. 이와 같이 SWNT, MWNT에 따라서도 선팽창계수의 거동은 크게 다르다. 더구나 동일한 CNT를 이용한 경우에도 CNT의 농도나 해섬, 분해도, 분산 시의 데미지에 의한 단척화 영향, 모폴로지 차이 등 여러 가지 요인으로 선팽창계수는 변화한다. 또한 표면방향은 동일한 CNT라도 합성 배치가 다르면 동일한 분산 처리를 실시했다고 해도 선팽창계수가 다른 경우도 있다. 그렇기 때문에 CNT 복합 재료에서는 프레스 성형 시에 치수가 합격 범위에 들어가지 않는 사태가 발생하기 쉽다. 따라서 선팽창계수에 맞춰 금형을 설계하는 것도 중요한데, CNT의 상태를 정량적으로 평가하고 선팽창계수가 크게 편차가 나지 않도록 관리하는 것도 중요하다.

CNT는 흑색으로, 내부 구조의 평가가 곤란하기 때문에 분광학적인 방법을 이용하는 것이 일반적이다. 라만분광법이나 원적외 흡수에 의한 안테나 효과 등을 평가함으로써 어느 정도 CNT의 분산 상태를 정량화할 수 있다.

☆

CNT는 우수한 특징을 가지는 1차원 나노 재료이다. 최근 합성 기술의 진전에 의해 비교적 질 좋은 CNT를 비교적 저렴하게 입수할 수 있게 됐다. 이것에 동반해 CNT의 애플리케이션 폭은 크게 확대되고 있다. 그러나 CNT 기술 개발의 대부분은 CNT 분산이나 복합화를 향하고 있으며, 그 성형에는 많은 연구 리소스가 배분되어 있지 않았다.

실제로는 CNT가 섬유 상태 물질이고, 또한 복잡한 분산 상태를 취할 수 있다는 이유로부터, 성형 분야에서는 많은 과제가 산적해 있다. 성형 시에 CNT의 구조를 자유롭게 컨트롤할 수 있게 됐을 때야말로 CNT의 진정한 의미에서 실용화가 가능해질 것으로 믿고 있다.

[감사]

이 성과의 일부는 신에너지·산업기술종합개발기구(NEDO)의 위탁업무 결과로 얻어진 것입니다.

아타 세이스케 (阿多 誠介), Nguyen Thanh Binh 산업기술종합연구소

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다.