[첨단 헬로티]

1. 서론

세계 각국에서 지구온난화 대책에 대응하고 있으며, 일본에서는 산업 부문 소비전력량의 약 75%를 점하는 펌프, 송풍기, 압축기 등의 산업용 모터를 대상으로, 2013년 11월에 에너지절감법이 개정됐다. 그리고 2015년 4월부터 IEC(국제전기표준회의)의 효율 기준값인 IE3(프리미엄 효율) 기준을 클리어하는 것이 제정됐다. 앞으로는 IE3의 보급과 IE4 이상의 고효율화로 진전해 갈 것으로 생각한다.

한편, 자동차 분야에서는 CO2 배출량 절감을 위해 종래의 가솔린차를 대신해, PHV나 EV 등의 차세대 자동차의 보급률이 앞으로 더욱 높아져 갈 것으로 예상된다. 가솔린차가 가까운 시일 내에 없어지는 것은 생각하기 어렵지만, 모터를 탑재한 차세대 자동차 대수가 증가하는 것은 확실하다.

앞에서 말했듯이 자동차·산업 분야뿐만아니라 모터가 사용되는 분야에서는 세계적으로 에너지절감을 고려한 특성을 가진 모터가 앞으로의 요구인 것은 분명하다. 그 큰 과제의 하나로서 모터 특성에 크게 영향을 미치는 모터 코어 금형(프레스 금형)의 과제와 대책에 대해서 정리하고, 금형 제조 공정의 하나인 와이어 방전가공의 과제와 당사 대책 사례를 소개한다.

2. 모터 코어 금형의 와이어 방전가공의 과제와 대책

최근 모터 코어에 채용되는 전자강판의 박육화가 진전되고 있다. 이유로서 박판 재료는 철손이 적고, 모터 특성에 유리하기 때문이다. 따라서 최근에는 t0.2~t0.35mm 정도(종래 : t0.5mm 정도)까지의 박판 재료가 채용되고 있다.

여기에서는 박판화에 의한 모터 코어 금형의 과제를 3가지 들어 이하에 서술한다.

(1) 과제① : 날붙이 클리어런스 협소화

모터 코어 금형의 날붙이 클리어런스(펀치와 다이의 틈새)는 전자강판의 판두께에 대해 약 5~8%(한쪽 측)로 설정되는 것이 일반적이다. 가령 5% 설정으로 t0.5mm의 재료를 채용한 경우 날붙이 클리어런스는 0.025mm(한쪽 측)이 되는데, t0.2mm의 재료인 경우 0.010mm(한쪽 측)이 되는 계산으로 상당히 좁은 수치가 된다. 대책으로서 펀치 및 다이의 형상 정도 향상이 된다.

(2) 과제② : 날붙이 클리어런스 균일화

과제①의 대책으로 펀치 및 다이의 형상 정도가 향상해도 날붙이 클리어런스가 균일하지 않으면, 장소에 따라서 성형품 버량의 편차가 발생해 적층 정도가 나빠지고 날붙이 파손 빈도가 높아진다. 대책으로서 펀치 플레이트 및 다이 플레이트 등 주요 플레이트의 구멍 피치 정도, 펀치 및 다이의 진직도 향상이 된다.

(3) 과제③ : 모터 코어의 적층 정도 유지

모터 코어 금형의 1부품으로서 스퀴즈 링이라고 불리는 중공 원통 형상을 한 부품이 있다. 링 내경은 모터 코어 외경보다 약간 작은 치수 설정으로 되어 있으며, 모터 코어는 스퀴즈 링 내에서 측압을 받으면서 통과한다. 그 측압이 적층판 사이를 연결하는 성형 돌기물의 볼록부가 오목부에 꼭 끼이는 받침이 된다.

링 내경부의 진원도·진직도는 적층 정도에 크게 영향을 미치는 외에 면조도가 나쁜 경우, 마찰력에 의해 코어 외경부에 철분이 발생해 링 내부에서 모터 코어가 버닝되어 버린다. 따라서 대책은 스퀴즈 링 구멍의 진원도·진직도·면조도 향상이 된다.

3. 와이어 방전가공에 의한 대책 및 샘플 사례 소개

앞에서 말한 과제에 대해 동사 와이어 방전가공기 ‘MP 시리즈 Water Technology’는 대책이 가능한 3가지 특징을 가진 가공기이다.

첫 번째 특징은 가공 서보에 종래의 아날로그 검출 방식에서 초고속 디지털 검출 방식을 채용한 새로운 가공 서보 ‘NL 가공 서버’로, 형상 수정 능력 향상에 의한 다듬질 가공 속도 향상, 면질 향상, 가공 위치에 의한 치수 편차 저감이 가능해졌다.

두 번째 특징은 절연회로에 의해 정전 용량을 저감, 방전 전류를 단펄스화하면서 가공 전압을 올리는 초미세 다듬질가공 ‘Super-DFS 전원(Super Digital Fine Surface)’이다.

면조도를 향상시키기 위해서는 에너지를 작게 한 단펄스화가 필요한데, 방전의 용이함(=가공 효율)은 저하해 버린다. 이것을 보충하기 위해 워크 테이블의 절연성을 높이고, 저에너지의 단펄스화와 고전압화의 양립을 도모했다. 따라서 유효 방전 횟수가 증가하고, 면조도 및 가공 속도의 향상을 가능하게 했다.

세 번째 특징은 다이 가공의 어프로치부 전용의 제어 ‘EM 제어(Entrance Master)’이다. 판두께에 대응해 단차가 생기지 않도록 와이어 궤적을 최적화하는 궤적 제어와 가공 조건을 자동적으로 제어하는 조건 제어가 가능하며, 어프로치부 단차 1μm 이하를 실현했다.

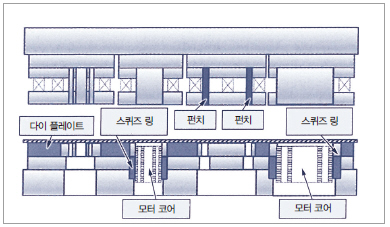

앞에서 말한 특징을 모두 겸비한 MP 시리즈 Water Technology로 가공한 샘플 사례 3가지를 소개한다. 모두 모터 코어 금형의 키 파츠(그림 1)를 생각한 샘플이다.

▲ 그림 1. 모터 코어 금형과 사례 샘플 부분

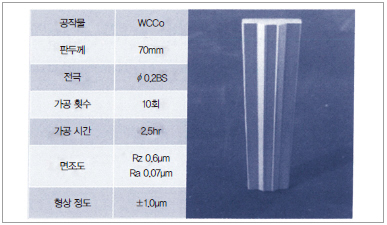

(1) 펀치 : 형상 정도 향상

그림 2는 펀치(재질 : 초경)의 샘플로, 과제①의 날붙이 클리어런스 협소화에 대응해 형상 정도 ±1.0µm를 실현하고 있다. 또한 면조도가 Rz 0.6µm이기 때문에 연마리스에 의한 공수 절감으로도 이어진다.

▲ 그림 2. 초경 펀치 샘플 [가공기종 : MP1200]

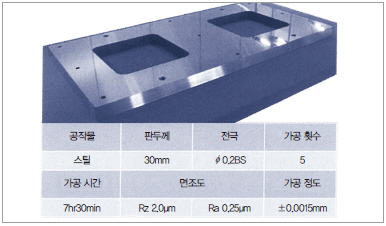

(2) 다이 플레이트 : 피치 정도 향상

그림 3은 다이 플레이트(재질 : 스틸)의 샘플로, 과제②의 날붙이 클리어런스 균일화에 대응해 650×300mm 피치에 대해 피치 정도 ±1.5µm를 실현하고 있다. 그렇기 때문에 박판화 대책뿐만 아니라 지금까지 플레이트 분할 사양으로 조립 시의 조정에 의해 플레이트 간의 피치 정도를 확보하고 있던 공정을 생략하는 것도 가능해지고, 조립 공수 저감으로 이어진다.

▲ 그림 3. 다이 플레이트 샘플 [가공기종 : MP4800]

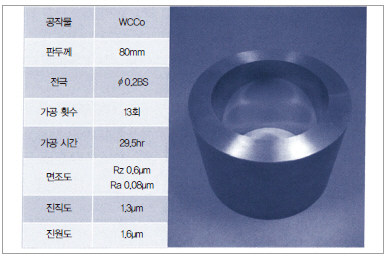

(3) 스퀴즈 링 : 진원도·진직도·면조도 향상

그림 4의 고판두께 부품은 스퀴즈 링(재질 : 초경)을 생각하고 있으며, 과제③의 모터 코어의 적층 정도 유지에 대응해 두께 8mm에 대해 진원도 1.6µm, 진직도 1.3µm, 표면조도 Rz 0.6µm를 실현하고 있다. 또한 면조도가 우수하기 때문에 오일가공액 와이어 및 지그 연삭가공에서 물가공액 와이어로 교체 검토도 가능하다.

▲ 그림 4. 스퀴즈 링 샘플 [가공기종 : MP2400]

4. 맺음말

모터·모터 코어·모터 코어 금형의 과제 동향의 동사 파악 내용에 대해, 방전가공에 의한 대책을 샘플 사례로 소개했다. 동사로서는 단순히 방전가공기의 정도 및 기능을 추구하는 것이 아니라, 금형 유저 시점에서 금형가공 코스트 저감·금형 정도 향상·금형 수명 향상·성형품 정도 향상 등 토털 메리트를 고려한 방전가공기의 개발에 앞으로도 노력해 갈 것이다.

타케다 류지 (武田 龍司), 코바야시 히로미츠 (小林 浩敦) 三菱電機(주)

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다.