2단 레이크각을 갖는 엔드밀 공구의 개발

Study on double rake angles end-mill

이토 유타 (伊藤悠太), 코레사와 히로유키 (是澤宏之),

나라하라 히로유키 (楢原弘之), 스즈키 히로시 (鈴木裕) 큐슈공업대학

1. 서론

절삭가공에서 구성 날끝은 항상 성장과 탈락을 반복하기 때문에 절삭칩이나 가공면에 남아 있어 가공면에 악영향을 미치는 경우가 있다. 이와 같은 사태를 피하기 위해 일반적으로는 구성 날끝이 발생할 수 없는 상황에서 절삭하는 것이 바람직하다. 한편 구성 날끝을 공구 끝단 형상에 의해 적극적으로 제어,불안정한 성장 및 탈락 기구를 안정화시켜 절삭에 이용하려는 연구도 실시되어 왔다. 그 중에서도 星씨 등은 공구 레이크각 에 통상보다 큰 랜드를 취하고, 더구나 적당한 RRA(Radial Rake Angle)를 부여함으로써 적극적으로 구성 날끝을 제어하 는 SWC 절삭법을 제창하여 강재를 대상으로 한 선삭이나 밀 링에서 공구 수명의 연장과 절삭저항 저감 등의 효과를 보고하 고 있다.

이번 연구에서는 SWC 절삭법을 레이디어스 엔드밀에 응용 함으로써 고능률 및 장수명을 실현하는 황삭가공용 절삭공구 개발을 지향하고 있으며, 현재까지 스로어웨이 팁 방식의 홀더 에 장착하는 둥근 다이스 팁을 시제작하여 강재를 대상으로 한 절삭시험에서 1날당 이송량 1.0(mm/날) 이상의 조건에서 부 수적인 절삭칩의 발생을 확인했다. 여기서는 엔드밀 공구에서 의 부수적인 절삭칩, 절삭 속도 의존성, 공구 마모에 관해 조사 한 결과를 보고한다.

2. 2단 레이크각 공구의 개요

절삭공구의 형상 제원에서 공구 레이크각은 절삭공구의 기 계적 강도나 절삭열의 전도, 절삭저항에 대해 큰 영향을 주는 한 요소이다. 1차 레이크각에 마이너스의 레이크각을 채용하 고, 공구 레이크면 위에서 절삭칩과의 접 촉 면적을 인위적으로 구속한 공구를 2 단 레이크각 공구라고 부른다.

SWC 절삭법에 있어 2단 레이크각 공 구의 작용으로서 1차 레이크각에 의해 구 성 날끝의 유출을 공구 날끝의 긴 방향으 로 재촉하는 움직임이 있다.

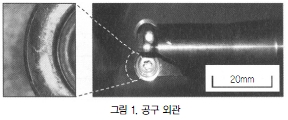

실험에 있어서는 초경합금제 둥근 다 이스 하이 레이크 팁에 1차 레이크각 -30°, 랜드폭 0.2mm의 네거티브 랜드를 갈아 붙여서 2차 레이크각 30°를 갖는 2단 레이크각 공구로서 개조한 것을 사용했다. 공구 외관을 그림 1 에 나타낸다.

3. 절삭 속도 변동실험

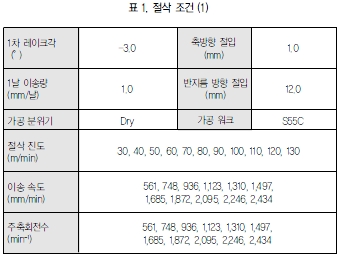

부수 절삭칩 유출과 절삭 속도와의 관계성을 확인하기 위해 시제작 공구를 이용하여 탄소강 S55C를 대상으로 상면 절삭 하여 절삭칩 및 가공면의 관찰, 표면 조도의 측정을 했다. 공작 기계로서 마키노후라이스제작소 V56i를 사용했다. 조건을 표1에나타낸다

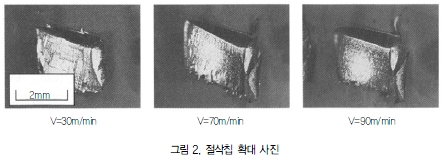

발생한 절삭칩의 확대 사진을 그림 2, 표면 조도의 측정 결 과를 그림 3에 나타낸다.

이번 가공 조건에서 절삭 속도 60m/min 전후에 구성 날끝의 유출상황변화에수반하는부수절삭칩발생을확인했다.

주 절삭칩의 색깔이 은색과 동색의 중간색인데 대해, 부수 절삭칩은 고온이었던 것을 나타내는 청색이었다. 각 조건에서 의 부수 절삭칩의 유무와 표면 조도를 비교한 결과, 절삭 속도 70m/min 이상의 범위에서는 Ra 5μm 전후의 표면 조도인데 대해 절삭 속도 60m/min 이하의 조건에서는 Ra 10μm 전후 또는 그 이상의 표면 조도가 되어 부수 절삭칩이 명확히 나타 나지 않는 경우에 한해 가공면이 악화하는 경향을 나타냈다.

4. 주축 부하 및 공구마모 측정

S55C 및 NAK80을 대상으로 하여 앞에서 얻어진 결과를 기 초로 절삭 속도 100m/min 및 1날당 이송량 1.0mm/날로 가공 을 했다.

사용 공구로는 앞에서 사용한 2단 레이크각 공구와 동일한 것에 더하여, 절삭성 평가를 위해 랜드를 갈아 붙이지 않은 상 태의 1단 레이크각 공구(이후 1단 레이크각 공구) 및 시판의 강 재가공용 코디드 초경공구(이후 보통 공구)의 합계 3종을 선정 했다.

또한 절삭 조건은 2단 레이크각 공구를 기준으로 설정했기 때문에 권장 조건과 비교하여 1날당 이송량 및 절입량이 큰 값 으로 되어 있다. 가공 조건을 표 2에 나타낸다.

주축 부하의 측정 결과를 표 3, 공구 릴리프면 마모량을 그림 4에 나타낸다. 주축 부하에 관해 2단 레이크각 공구는 1단 레이크각 공구와 비교해 주축 부하가 약 7% 증가했다.

한편 보통 공구와의 비교에서는 2단 레이크각 공구는 주축 부하의 약 15%가 감소하는 것을 확인했다. 이것은 절삭칩의 색으로도 확인할 수 있어 고부하를 나타내는 가공 조건 하에서 는 발생하는 절삭칩의 색깔은 청색을 띠고 있으며, 저부하 또 는 절삭액을 사용했을 때의 절삭칩은 은색이었다. 공구 마모에 관해서 S55C 가공에서는 1단 레이크각 공구를 제외하고 릴리 프면 마모량에 관해 각 공구에 일정한 경향을 확인할 수 있었 다. 1단 레이크각 공구는 절삭 초기에는 주축 부하가 낮고 양 호한 가공을 할 수 있지만, 절삭 거리 500mm 시점에서 공구 날끝이 파손했다.

또한 NAK80 가공에서는 매우 빠른 단계에서 2단 레이크 공구가 파손하여 S55C의 가공 결과를 근거로 실험을 중단했 기 때문에 1단 레이크각 공구 및 보통 공구에서는 검증을 하고 있지 않다.

5. 맺음말

여기서는 2단 레이크각 구조를 레이디어스 엔드밀에 적용, SWC 절삭을 시도한 후에 그 절삭 특성에 관한 검토를 실시한 결과, 일정 이상의 절삭 속도를 조건으로서 설정할 필요가 있 다는 것, S55C에 대해 5,000mm까지는 날끝에 돌발적인 손상 은 확인되지 않아 양호한 SWC 절삭을 가능하게 하는 것 등 2 가지를 확인했다.

이번 결과로부터 시제작 공구에서는 적용 피삭재 종류의 검 토, 공구 형상의 재검토를 비롯한 과제가 많이 남아 있지만, 엔 드밀 공구에 있어 SWC 절삭의 유용성을 시사할 수 있었다.

이토 유타, 코레사와 히로유키, 나라하라 히로유키, 스즈키 히로시 : 정보공학부

우)820-8502 福岡縣飯塚市川津680-4