제조할 수 있는 가공 비용 절감을

어떻게 실현할까

How to compete against low cost countries for japanese die mold manufacturers

사카이 타케히사 (左甲斐武久) (주)금형컨설

1. 일본 금형 메이커의 미래는 있을까?

최근 일본 내의 금형 발주 가격은 저렴한 중국 가격을 기준 으로 가격을 사전에 문의하고 상담을 하는 것을 당연하게 여기 고 있다. 제시 가격은 지금까지 수주해 온 금형 가격의 30% 이 상 인하된 가격이 대부분이다.

자동차, 가전제품 등의 생산 거점을 조달 비용이 저렴한 중 국, 태국 등의 해외 나라로 옮겨 보다 저가격 제품을 제조하여 소비자에게 제공함으로써 경쟁력을 높이려는 전략은 기업의 사명을 좌우한다. 이로 인해 금형 제조 비용이 높은 일본 내의 금형 조달량은 감소하고 일본의 금형 메이커는 현재의 30% 이 상 삭감된 저가격 수주경쟁에 승부할 수 없어 궁지에 몰리고 있으며 구조 조정, 도산, 폐업이 급증하고 있다.

금형 품질면에서도 중국, 한국 등 각국에서는 일본의 고품질 영역을 급속도로 추격, 그 중에서는 손색 없는 수준의 금형 이 실현되고 있다. 그 원인은 일본이 자랑하는 최신 금형 제조 시스템이 그대로 기술·기능지도자와 함께 풀패키지 방식으 로 이식되어 왔기 때문이다. 일본이 자랑해온 최신 금형 제조 시스템이란 다음의 6가지 항목으로 구성된다.

① 금형 설계와 NC 데이터 작성의 CAD/CAM 시스템

② 고속 고이송 가공 이론

③ 고정도 고속 NC 머신(5축 NC 머신 포함)

④ 고성능 방전가공기, 와이어 컷 머신

⑤ 고속 고이송 가공용 절삭공구

⑥ ①∼⑤의 운용 노하우와 금형 조립 노하우 기능 전수

위의 ①∼⑥을 조합한 종합 시스템의 이전, 전수는 거의 끝 났지만, 현재도 일본으로부터 기술자, 기능자에 의한 레벨업 지원이 계속되고 있으며, 높은 수준의 금형에 대한 도전이 중 국의 값싼 임금의 금형 작업자를 바탕으로 계속되고 있다.

프레스 금형, 플라스틱 금형, 다이캐스트 금형 등 금형 품질, 정도도 일본제에 뒤지지 않는 수준이고, 더구나 일본 금형 가 격의 30% 이상 삭감된 저가격을 실현하고 있다. 이대로라면 일본의 금형산업은 타사와 차별화할 수 있는 기술력을 지니고 있는 금형 메이커 이외에는 생존경쟁에서 탈락, 도태될 것임에 틀림없다.

2. 일본에서 중국 가격의 금형을 실현하려면 어떻게 하면 좋을까?

중국과 같은 저임금은 일본에서는 불가능하다. 일본은 기술 입국이다. 저임금이 아니라 기술적 수단, 더구나 가공 시간 단 축을 실현하는 방법을 개발할 필요가 있다.

(1) 설정 목표

· 금형수주가격: 30% 이상의저가격수주를가능하게한다.

· ‘금형 가격 30%와 납기 기간 30% 이상의 단축’을실현 목표로 삼는다.

(2) 착안점

금형 제조 공정의 어느 부분을 비용 절감할 것인가 대상 공정을 결정한다.

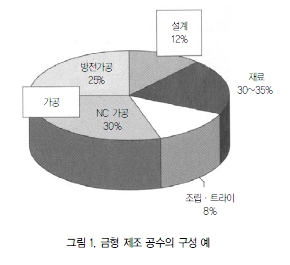

그림 1은 중형 플라스틱 금형이나 다이캐스트 금형 제조에 요하는 공수의 평균적인 분포 그래프이다. 대체로 어느 종류의 금형에서도 이와 비슷한 분포를 나타낸다. 대상은 [가공(NC 가공+방전가공) 55%+조립 8%=63%(금형 가공비라 부른 다)]를 대상으로 한다. 이 금형 가공비가 일본 금형 제조에서는 가장 큰 비율을 차지하고 있기 때문이다.

해외에서 제조하여 이 가공비 63%를 대폭 삭감하고 있는 것 이 임금이 낮은 중국 금형이라고 말할 수 있다. 일본 내에서 이 가공비를 30∼50% 삭감할 수 있으면 품질이 우수하기 때문에 가격 경쟁에서 이길 수 있게 된다.

(3) 일본에서 금형 가공비 50% 절감을 실현하기 위한 목표 설정 (그림 1 ; 그래프로 사례 해설)

(a) 현재의 NC 가공을 50% 단축

① 고속 NC 머신의 가공 시간을 40% 단축.

② 현재의 NC 가공 공정수를 1/2로 한다.

③ 각 공정에서 사용하는 공구 수명을 4배 이상 늘린다.

④ 기존 NC 머신(회전수 10,000 이하)의 스피드 업.

⑤ 돌출 길이가 변화해도 진동 없는 최적 가공 조건을 자동설정.

(b) 현재의 방전가공 시간을 50∼70% 단축 (전극 제작 포함)

① 현재의 직조 한계값은 공구 돌출길이 비율이 L/D=5∼7이고, 이것을 넘을 경우 방전가공이 되고 있는데 직조 한계값을 L/D=30 이상으로 늘려서 초심조 가공을 실현한다.

② 가공재질 경도가 50에서 60HRC로 경도가 올라감에 따라 절삭가공에서 방전가공으로의 채용이 늘었지만, 고경도에서의 절삭 영역을 더욱 확대한다.

(c) 가공 불량 제로와 디지털 조립으로 조립·트라이 시간을 50% 단축

① NC 가공에서의단차, 식입을제로에근접시킨다

② 세로벽, 바닥면 치수를 단번에 마무리.

③ 돌출 길이가 길어도 진동면 불량 제로.

④ 연마가 쉬운 NC 가공면과 연마 시간 30% 단축.

⑤ 디지털 조립의 실현(트라이 단번에 합격).

이 단축 목표값은 지금 사용 중인 기계로 가공하고 있는 금 형(초경 금형을 제외)의 순간 가공 실적 시간을 100%로 하고, 거기서부터의 단축 비율이다. 이 수치를 보고 놀라지 말았으면 한다.“ 여기서제시한삭감목표를바로실현하라고말한다면 너무 무리한 목표다. 불가능하다”라고 생각하는 사람이 대부 분일 것이다. 왜냐하면 여러분이 지금 가지고 있는 금형가공 기술 수단(고속 고이송 가공 기술)으로는 벽이 너무 높아서 해 결책 발견의 한계를 넘어서 있기 때문이다.

여기서 제시한 삭감 목표는 사실은 고속 고이송 가공 기술 의 약점을 열거한 것이다. 이것을 해결하기 위해서는 별도의 새로운 기술적 해결책이 필요하다. 만일 실현된다면 중국의 가 격과 경쟁할 수 있게 된다.

(4) 설정 목표 달성을 위한 새로운 기술적 해결책이란

① 고속 고이송 가공 기술의 약점을 개선한 신 절삭가공 기술‘저속 고이송 가공·파분 절삭이론’의 개발·성공이다.

② 이 절삭 이론에 따라 개발한 저속 고이송 가공 엔드밀을 채용한다.

③ 동시에 저속 고이송 가공을 기초로 한 매우 능률적인 황삭가공, 잔삭가공, 중다듬질, 다듬질가공 등의 최적 NC 패스의 작성 방법과 가공 조건 데이터의 자동 산출 소프트웨어를 집대성한 개혁 공법이라 부르는 가공 노하우를 확립·제공할 수 있게 됐다. 프레스, 플라스틱, 다이캐스트, 단조, 주조, 고무등 대부분의 금형에 적용된다.

④ 개혁 공법을 채용함으로써 큰 절삭칩 배출, 고강성, 초장 수명, L/D=30을 넘는 초심조가공 등을 실현할 수 있다. 게다가 가공 정도가 양호하여 고속 고이송 가공일 때의 가공 공정수를 반 정도로 단축할 수 있다. 요약하면 (3)항에서 열거한 모든 개선항목 달성에 큰 효과를 얻을 수 있다.

⑤ 2년 전 리먼 쇼크와 같은 대불황과 금형 가격의 폭락으로 적자 경영에 타격을 입은 많은 금형 제조업체 중에서 생존전략으로서 이 기술을 도입하여 목표값 달성으로 효과를 올릴 수 있었던 금형 제조업체가 많이 있다. 예를 들면, (주)立松몰드,(주)엠에스제작소 등 플라스틱 금형, 고무 금형, 다이캐스트 금형 등 여러 방면에 걸쳐 있다.

⑥ 단, 그 달성률은 대상으로 하는 금형 형상이나 크기, 재질등에 따라 좌우된다. 또한 사용하는 CAM 시스템의 성능에 따라서도 결과에 제약을 받는다.

(5) 개혁 공법을 좀더 알고 싶은 사람에게

형기술자협회의 일반 강연에서 아래와 같은 주제로 발표가 있었다.

1. 고속 고이송 가공 기술로는 한 차원 높은 고능률 가공 실현에는 한계가 있다

2. 저속 고이송 가공의 채용으로 경이적인 비용 절감을 실현한 사례 참고하면 많은 도움이 될 것이라고 생각한다.

사카이 타케히사 : 대표이사

우)273-0122 千葉縣鎌ヶ谷市東初富4-5-17