[첨단 헬로티]

사츠타 토시타카 (薩田 壽隆), 요코타 토모히로 (橫田 知宏), 요코우치 마사히로 (橫內 正洋) (지방독립행정법인)神奈川 현립 산업기술종합연구소

1. 서론

분체 레이저 패딩 용접은 재료 표면에 형성된 용융지에 분말을 공급함으로써 모재와 다른 특성을 가진 퇴적층을 형성하는 기술이다. 최근 이 퇴적가공과 함께 절삭가공 기능을 가진 복합기가 공작기 메이커에서 시판되어 기계 부품의 시제작 가공에 대한 적용이 기대되고 있다.

퇴적가공 시에 전가공의 절삭유제가 레이저 조사부에 부착하면, 스패터의 발생이나 블로홀 등의 내부 결함의 발생으로 이어진다. 그렇기 때문에 절삭가공 시에는 유제를 사용하지 않는 드라이 절삭이 요망된다. 그러나 레이저 분체 패딩에 의한 퇴적층의 드라이 절삭특성에 관한 보고는 볼 수 없다.

필자 등은 레이저 분체 패딩 용접의 기계 부품에 대한 적용 분야 확대를 목적으로, 철강 재료 상에 고경도의 패딩층을 형성하고 평가시험을 해 왔다. 저합금강판 상에 고속도공구강 분말에 의해 1,000HV의 경화층을 형성하고 그 특성을 보고했다.

기계 부품은 인성을 요구받는 것도 많고, 600HV 정도의 경도로 소정의 인성을 가진 퇴적층이 요구되는 경우가 있다. 그러므로 이 글에서는 저탄소 마르텐사이트계 스테인리스강 분말에 의해 퇴적층을 형성, 드라이 환경 하의 절삭가공 가능성을 조사했다.

2. 실험 방법

일반 구조용 압연강재 SS400에 블라스트 처리를 한 후, 마르텐사이트계 스테인리스강 SUS420J1 분말에 의해 퇴적층을 형성했다. 사용한 레이저는 파장이 1,030nm의 디스크 레이저이다. 패딩 후 유지 온도 200℃, 500℃에서 템퍼링을 유지 시간 1hr으로 2회 실시했다.

그 후 와이어 방전가공에 의해 퇴적층을 소정의 형상으로 잘라내고, 각종 시험에 제공했다. 금속 조직 관찰에서는 비렐라 부식액을 이용했다. 또한 경도시험은 비커스 경도시험에 의해 실시하고, 시험력은 100gf로 해 0.2mm 피치로 가로방향의 경도 분포를 측정했다.

마모시험은 블록온링 시험기에 의해 무윤활 환경 하에서 실시했다. 비교를 위해 SUS420J1 용제재(담금질, 200℃ 및 500℃의 템퍼링)도 마모시험에 제공했다.

절삭시험에 이용한 재료는 템퍼링을 하지 않은 패딩 그대로의 퇴적층과 비교를 위한 SUS420J1 용제재(담금질만, 경도 : 475HV)로 했다. 절삭은 이하의 방법과 조건으로 실시했다. 머시닝센터의 테이블에 45°의 경사면을 가진 지그를 고정, 지그의 경사면에 피삭재를 볼트로 고정했다.

45° 기울여서 고정한 피삭재의 표면을 코티드 초경 볼 엔드밀(직경 6mm, 날 수 2개)로 등고선가공했다. 절삭 조건은 절삭 속도 : 100, 200, 400m/min, 이송 : 0.1mm/날, 절입 : 0.2mm, 피치 : 0.5mm로 했다. 절삭 후의 엔드밀 날끝을 주사형 전자현미경(SEM)에 의해 관찰했다. 또한 가공면을 마이크로 스코프에 의해 관찰했다.

3. 실험 결과

(1) 금속 조직 관찰 및 경도 측정

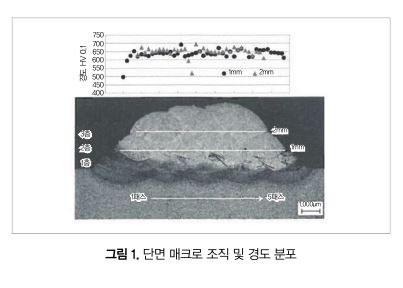

그림 1에 템퍼링을 하지 않은 경우의 퇴적층 단면의 광학현미경 사진 및 경도 분포를 나타냈다. 금속 조직에서 1층째는 진하게 에칭되어 있다. 특히 1패스에서는 현저하다. 이것은 기본재 용융에 동반하는 희석의 영향이다. 2층 이후는 선행층의 표면이 용융하기만 하고 성분 희석은 일어나지 않기 때문에 에칭의 농화는 완화되어 있다.

경도 분포에서 패딩층은 평균 약 650HV의 경도를 가지고 있는 것을 알 수 있다. 단 국부적으로 500HV 정도로 경도 저하가 발생하고 있는 영역이 존재한다. 기본재 표면에서 높이가 1mm인 왼쪽단 500HV에 대한 경도 저하는, 그 장소에서 2층의 다른 영역보다 조금 진하게 에칭되어 있기 때문에 기본재 희석에 의한 합금량 감소의 영향으로 생각된다.

한편, 기본재 표면에서 2mm 높이의 가로방향 중앙부의 경도 저하는 3층 2패스를 패딩했을 때의 열영향에 의한다고 생각된다. 여기는 용융 응고 경계 근방의 열영향부이다. 이와 같은 융점 부근까지 승온된 열영향부는 다른 곳에도 있으며, 거기에는 경도 저하가 생기고 있다고 생각된다.

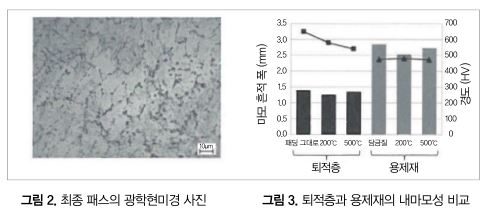

경도 측정은 피치 0.2mm로 했는데, 연화 영역의 폭은 그 이하이기 때문에 모든 경도 저하를 포착할 수 없었다고 생각된다. 그림 2에 3층 3패스 즉 최종 패스의 광학현미경 사진을 나타냈다. 이것은 후속 패스에 의한 열영향을 받지 않는 응고 조직이다.

밝게 보이는 영역이 수지상 결정이고, 네트워크 상으로 어둡게 보이는 영역은 수지상 결정 간극이다. 전자선 마이크로 애널라이저(EPMA)로 원소 분석을 하면, 수지상 결정 간극에서 C와 Cr의 농화를 볼 수 있다. 여기서 Cr 탄화물이 정출되고 있다고 생각된다.

(2) 마모시험

그림 3에 블록온링 마모시험에 의해 생긴 마모 흔적 폭을 나타냈다. 비교를 위해 용제재의 효과도 함께 나타내고 있다. 각 조건에서 2회 시험을 한 평균값을 나타내고 있다.

동 그림에는 마모면에 해당하는 기본재 표면에서 2mm 높이 위치의 경도를 꺾은선 그래프로 실었다. 패딩층과 용제재의 마모 흔적 폭을 비교하면, 어느 것이나 패딩층 쪽이 마모 흔적 폭은 작고 내마모성이 우수하다는 것을 알 수 있다.

(3) 절삭시험

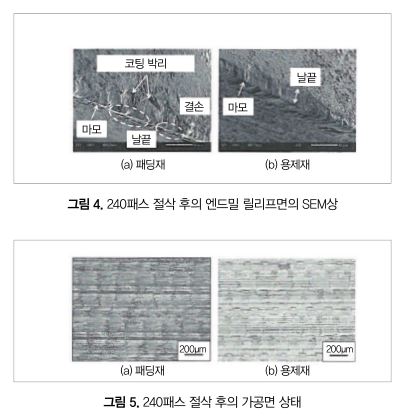

절삭 속도 100m/min으로 패딩재 및 용제재를 240패스(가공 거리 14.4m) 절삭한 후의 엔드밀 릴리프면의 SEM상을 그림 4에 나타냈다. 패딩재를 절삭가공한 공구 날끝에서는 코팅이 일부 박리되어 있으며, 날끝의 결손도 볼 수 있었다. 한편, 용제재를 절삭가공한 공구 날끝에서는 마모만 생겼다.

패딩재의 절삭에서는 용제재에 비해 엔드밀이 큰 충격을 받고 있다는 것을 알 수 있다. 이것은 패딩재의 경도가 높은 것과 퇴적층 중에 분산되어 있는 탄화물이 영향을 미쳤다고 생각된다. 그림 5에 가공면의 사진을 나타냈다. 패딩재와 용제재 모두 상처는 없고, 비교적 양호한 가공면이 되어 있다.

다음으로 고주속 가공의 가능성에 대해 조사했다. 위에서 말한 실험의 절삭 속도 100m/min보다 고주속(고능률)의 절삭이 가능한지를 조사하기 위해 절삭 속도 200 및 400m/min으로 패딩재의 절삭실험을 했다. 이 실험에서는 앞의 실험에서 이용한 엔드밀보다 더 고경도의 재료 가공에 적합한 것을 이용했다.

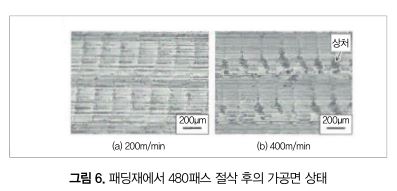

각 절삭 속도로 패딩재를 480패스(가공 거리 28.8m) 절삭한 후의 가공면 사진을 그림 6에 나타냈다. 동 그림 (a)에서 볼 수 있는 가공면은 양호하고, 절삭 속도 200m/min에서도 절삭이 가능하다는 것을 확인할 수 있었다.

그러나 절삭 속도 400m/min에서는 가공면에는 주기적으로 상처가 보였다. 이것은 손상된 공구 날 끝에 기인하다고 생각되며, 절삭 속도 400m/min에서는 양호한 절삭이 어렵다는 것을 알 수 있었다.

4. 맺음말

SS400 상에 SUS420J1 분말에 의해 퇴적층을 형성하고, 그 기계특성과 함께 드라이 절삭의 가능성에 대해 조사했다. 특히 드라이 절삭에서는 고경도재용 엔드밀을 이용해 절삭 속도 200m/min에서도 양호한 가공면을 얻을 수 있다는 것을 밝혔다.