동사는 전자 부품의 종합 메이커로서 정보·통신, 카 일렉트로닉스, 헬스케어, 홈 네트워크 등의 사업에 대응하고 있다. 동사의 금형 내제 부문인 금형 기술부는 순차이송 금형, 성형 금형, 인서트 금형을 소수인체제로 제작하고 있다. 소수인으로 금형을 제작하기 위해 여러 가지 개선을 실천하고 있는데, 금형의 단납기화가 요망되고 있다. 이것에 의해 금형의 베이스가 되는 금형 플레이트의 제작에 걸리는 일정도 마찬가지로 짧아진다.

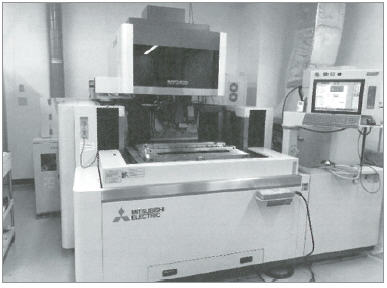

동 부문에서는 피치 정도 ±2μm 이내를 요구받는 순차이송 금형 플레이트에 관해, 이전에는 포켓, 포스트, 녹 등의 중요 부위의 거친가공은 사내의 와이어 방전가공, 다듬질가공은 협력 회사의 지그 연삭으로 대응하고 있었다. 현재는 단납기화 대응을 위해 미쓰비시전기(주)제의 와이어 방전가공기 ‘MP2400’(그림 1)을 도입, 순차이송 금형 플레이트의 중요 부위를 고정도 와이어 방전가공으로 대체하고 있다.

▲ 그림 1. 와이어 방전가공기 ‘MP2400’의 외관

이 글에서는 와이어 방전가공으로 금형 플레이트를 제작할 때의 플레이트 세팅 정도의 향상, 동사에서 운용하고 있는 비접촉 평면 상태 확인에 의한 플레이트 평면 상태의 가시화, 그것을 활용한 플레이트 세팅 기술의 계승을 소개한다.

플레이트 세팅 작업의 과제

플레이트 하부에 블록을 설치해 플레이트를 고정한 상태에서 가공할 수 있는 지그 연삭가공과는 달리, 와이어 방전가공기에는 와이어를 반송하기 위한 하부 가이드 블록이 존재한다. 그렇기 때문에 브리지 홀더를 사용해 플레이트를 가공기의 테이블에 세팅한다.

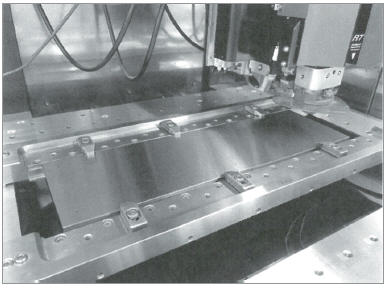

와이어 방전가공기에 대한 금형 플레이트의 세팅은 그림 2와 같이 브리지 홀더를 와이어 방전가공기의 테이블 왼쪽 끝에서 오른쪽 끝으로 다리를 놓고, 워크 받침부에 플레이트 끝에서 5mm 정도 실은 후, 플레이트를 위에서 클램프 지그로 눌러 고정하는 방법이 일반적이다. 또한 세팅할 때의 세팅 조정 작업은 다이얼 게이지로 플레이트 평면의 XY 방향 기울기를 기계의 XY축에 대해 수평으로 할 필요가 있다. 즉, 와이어 방전가공기의 기계 정도가 좋아도 세팅 작업의 평면 정도가 나쁘면 필연적으로 가공 정도는 열악한 것이 된다.

▲ 그림 2. 미쓰비시전기메카트로닉스엔지니어링(주)제 브리지 홀더

동 부문에서 500mm 이상 플레이트의 고정도 가공을 하는 경우, 크게 나눠 3가지 과제가 발생했다.

① 길이가 긴 플레이트 중앙부의 왜곡 발생

② 플레이트 코어 처리 후의 ‘휨’

③ 플레이트 둥근 구멍의 수직 정도 이상

이하에 문제의 상세한 내용과 대책을 서술한다.

1. 길이가 긴 플레이트 중앙부의 왜곡 발생

동사의 MP2400은 X축 600mm 스트로크이므로 700mm 이상의 브리지 홀더를 X축 방향으로 놓는데, 600mm의 길이에 다리를 놓으면 브리지 홀더의 자중으로 중앙부에 Z-방향의 왜곡이 생긴다.

또한 플레이트를 브리지 지그에 세팅함으로써 플레이트 중량도 영향을 미쳐 브리지 지그의 왜곡량은 더욱 커지고, 평면도 ±1μm 이내로 연삭가공한 플레이트도 브리지 지그의 왜곡을 따르는 형태가 된다. 이 현상의 대책으로서 미쓰비시전기메카트로닉스엔지니어링(주)제의 잭 업 기능이 있는 브리지 홀더를 도입했다(그림 2).

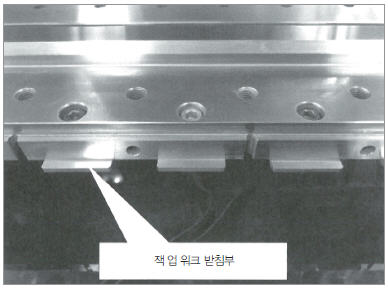

기존 플레이트의 평면도는 브리지 홀더의 왜곡량을 따르는 것이었는데, 브리지 홀더의 플레이트를 지지하는 워크 받침부에 잭 업 기능을 부가함으로써 임의의 워크 받침부가 플레이트를 Z+방향으로 잭 업한다. 이것에 의해 플레이트 중앙부의 왜곡 보정이 가능해졌다(그림 3).

▲ 그림 3. 잭 업 워크 받침부

2. 플레이트 코어 처리 후의 휨

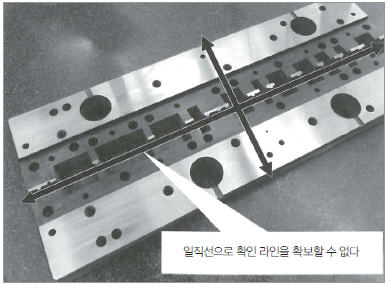

순차이송 프레스 금형의 플레이트는 열처리 전에 기초구멍, 스폿페이싱 가공 등을 하는 것이 일반적이며, 와이어 방전가공 시에는 플레이트에 기초구멍과 스폿페이싱 가공이 끝난 상태이다. 따라서 다이얼 게이지로 확인하는 부위를 일직선으로 플레이트의 끝에서 끝까지 확보하는 것은 가공 완료의 형상이 있는 플레이트에서는 불가능하다(그림 4).

▲ 그림 4. 스폿페이싱 가공 완료한 플레이트

또한 와이어 방전 거친가공 후(1st 컷 후)에 코어를 처리한 후에는 플레이트의 잔류응력이 해방되어 플레이트에 힘이 발생하는데, 휨의 수치를 확인하기 위해 코어 처리한 플레이트 평면을 다이얼 게이지로 확인하는 것은 일직선으로 확인하는 포인트의 확보가 어렵기 때문에 불가능하다.

그렇기 때문에 플레이트의 휨은 코어 처리 후에 플레이트를 와이어 방전가공기 상에서 떼어내, 세라믹 정반 상에서 확인하고 있었다. 휨이 발생하고 있으면 평면연삭으로 ‘휨 제거’ 연삭가공을 하고, 휨이 없으면 와이어 방전가공기에 재세팅해 다듬질가공이 된다. 후자의 케이스에서는 휨 확인을 위해 기상에서 플레이트를 떼어내는 공수와 재세팅 공수가 낭비된다.

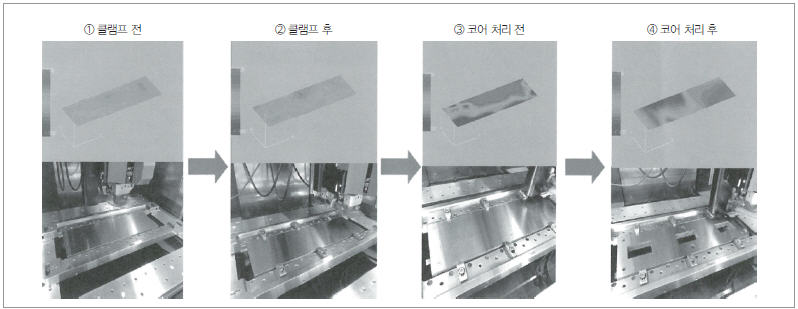

앞에서 말한 문제를 해결하는 툴로서, MP2400의 기상에서 플레이트 상면의 평면 상태를 확인하는 미쓰비시전기의 기술을 사용했다. 이 기술은 레이저에 의해 지정한 포인트의 평면 상태를 비접촉으로 확인할 수 있다. 그렇기 때문에 다이얼 게이지와 같이 확인하는 포인트를 연속한 일직선 상에 확보할 필요가 없고, 코어 처리 후의 플레이트라도 확인이 가능하다. MP2400의 코어 홀드 기능(코어 고정)을 이용한 순차이송 프레스 금형 플레이트의 가공에 대해, ①플레이트 세팅(클램프 전) →②플레이트 세팅(클램프 후) →③코어 처리 전(탈락 전) →④코어 처리 후(탈락 후)의 각 공정 플레이트의 평면 상태 변화(휨의 발생)를 이 기술로 확인했다(그림 5).

▲ 그림 5. 플레이트의 평면 상태 변화

그림 5 ③과 같이 와이어 방전 거친가공 후의 플레이트 잔류응력 개방에 의한 왜곡으로, 코어 처리 전의 플레이트 평면 상태는 변화가 크다. 또한 그림 5 ④에 나타냈듯이 코어 처리의 탈락 충격에 의해 플레이트 평면의 상태는 더욱 변화했다.

이 기술에 의한 플레이트 평면의 확인 결과로부터 500mm 이상의 동사 지정 판두께의 금형 플레이트에서는 와이어 방전가공의 피치 정도 ±2.0μm 이내를 지향하기 위해서는 코어 처리 후에 플레이트를 재세팅, 또한 평면 연삭가공에 의한 휨 제거 연삭이 필수라는 것을 알 수 있었다.

3. 플레이트 둥근 구멍의 수직 정도 이상

와이어 방전가공은 NC 프로그램 및 모든 조건에 입력 미스가 없으면 누가 가공해도 동일한 정도를 얻을 수 있다. 동 부문에서도 가공 공정, 가공 조건의 표준화에 의해 다른 작업자가 와이어 CAM에 의한 가공 프로그램 출력을 해도 동 품질의 프로그램을 출력할 수 있다. 그러나 와이어 방전가공에 의한 플레이트 가공을 작업자 A와 작업자 B가 했을 때, 작업자 B가 세팅한 플레이트에서 일부 둥근 구멍의 수직 정도에 문제가 생겼다.

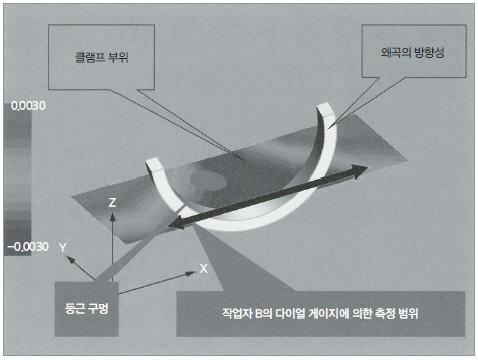

인적 요인에 의한 현상과 예측을 세워 해석과 원인 규명을 했다. 와이어 방전가공에서 인적 요인의 대부분은 플레이트 세팅 작업이다. 플레이트 세팅 작업을 주시하니, 이상이 발생한 대상의 둥근 구멍 부근에서 클램프 지그에 의해 플레이트를 고정하고 있던 것이 판명됐다(그림 6).

▲ 그림 6. 클램프 위치의 상세

클램프 지그의 클램프압이 어떠한 영향을 주고 있는 것은 아닐까 추측, 클램프 주변을 조사하기로 했다. 클램프 주변을 다이얼 게이지로 확인하는 것은 곤란하기 때문에 이 기술을 이용해 확인을 했다.

그림 7은 클램프부를 포함하는 플레이트 전체의 평면 상태의 3차원 그래픽이다. 클램프 지그의 클램프압이 너무 강하기 때문에 둥근 구멍 주변까지 클램프압에 의한 왜곡이 발생하고 있는데, 작업자 B는 그림 7에 나타낸 범위를 다이얼 게이지로 확인하고 있으므로 플레이트 평면의 왜곡을 눈치채지 못하고 가공하고 있었다. 그리고 가공 완료 후에 클램프압에서 플레이트가 해방되어 둥근 구멍의 수직 정도에 영향을 미치고 있었다.

▲ 그림 7. 이상이 발생한 플레이트의 평면 상태

결론으로서 이번 둥근 구멍의 수직 정도 이상의 원인은 작업자 A와 작업자 B에 의한 클램프 지그의 위치과 클램프 압력의 차이였다. 이와 같이 비접촉으로 플레이트의 평면 상태를 확인함으로써 접촉식의 확인용 기구로는 곤란했던 부위의 왜곡 확인이 가능하다. 또한 작업자의 스킬 차이에 의한 편차 요인이 없으므로 안정된 확인이 가능하다.

플레이트의 평면 상태를 기상에서 확인함으로써 플레이트 평면 상태와 클램프압에 의한 플레이트에 대한 영향을 시각화할 수 있고, 작업자만이 확인 가능한 다이얼 게이지에 의한 방법과 달리 작업자 간에서 세팅 후의 플레이트 평면 상태의 정보 공유가 가능해진다. 다이얼 게이지에서는 확인 자체가 곤란했던 스폿페이싱이나 구멍가공된 플레이트의 평면 상태를 시각화해 정보를 공유할 수 있으므로 정도가 요구되는 플레이트 세팅 작업의 기술 계승에 유효하다.

☆

미쓰비시전기제 MP2400을 도입함으로써 동 부문의 와이어 방전가공에 의한 가공 정도는 대폭으로 향상됐다. 그러나 500mm 이상의 금형 플레이트에서 고정도 가공을 실현하기 위해서는 플레이트 자체의 평면 정도도 중요하고, 고정도 평면 연삭가공이 필수이다.

더구나 고정도로 평면연삭 가공된 플레이트를 와이어 방전가공기 상에 플레이트 평면 정도를 유지한 상태로 세팅하는 것이 고정도 가공을 위한 중요한 조건이다. 이들의 조건을 만족시키기 위해 개선 사례로서 소개한 플레이트 왜곡 보정을 위한 ‘브리지 지그’, 플레이트 평면 상태의 확인을 위한 ‘기상의 비접촉 평면 상태 확인 기술’은 매우 유효했다.

앞으로도 기존 개념에 얽매이지 않고 신기술을 적극적으로 도입해 금형 제작에 대응해 갈 것이다.

미즈모토 유키히로 (水本 之博隆) SMK(주)

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다.