프레스 금형에는 여러 가지 공법이 있는데, 그 중에 프로그레시브 공법이 있다. 일반적이고 보편적인 프로그레시브 금형은 우리나라 기술이 세계적으로 인정받고 있으며, 수출도 많이 하고 있다. 그러나 형상을 가진 프로그레시브 금형은 구조, 이송, 취출에 있어 일반적인 방법이 아니다.

일부 회사에서 형상 프로그레시브 금형을 제작하고는 있지만, 아직 공개된 기술은 없다. 이 글에서는 이처럼 공개되지 않은 형상 제품의 프로그레시브 금형을 다루고자 하며, 특히 동사에서 필자가 직접 설계하여 현장에서 성공적으로 생산한 기술에 대해 소개한다.

프로그레시브 금형에서는 상향으로 성형하게 되면 구조면에서 복잡해진다. 따라서 가급적이면 상향 포밍을 피하는 것이 좋지만, 제품의 모양에 따라서는 상향 포밍을 꼭 해야 할 때가 있다. 그 때와 상향 성형을 피하는 방법에 대해 설명하기로 한다.

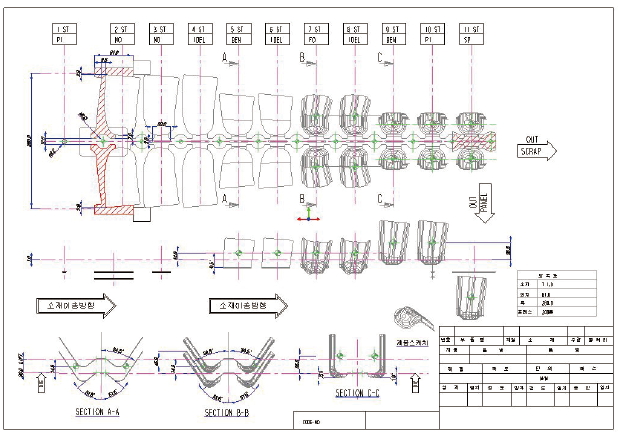

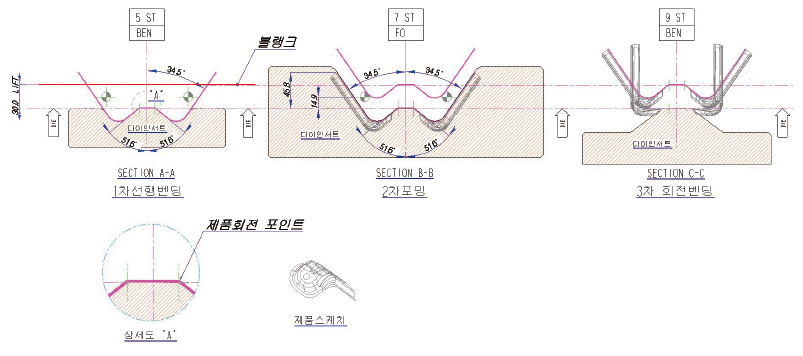

상향 성형을 피하는 한가지 방법으로서 그림 1의 레이아웃을 보면 제품 형상이 다이면보다 올라오게 된다.

그림 1. 프로그레시브 금형의 레이아웃도

1차 벤딩(SECTION A-A)을 하향으로 선행하고, 2차 포밍(SECTION B-B)으로 작업하면 다이면보다 형상은 돌출하지만, 1차 벤딩(SECTION A-A) 스트립이 2차 포밍(SECTION B-B) 다이에 안착함으로써 스트립 언밸런스를 해결할 수 있다.

자동차 성형 PROGRESSIVE-DIE에서 스트립 언밸런스 문제를 제일 먼저 다루는 것은 무엇보다도 중요하기 때문이다. 형상이 있고 높이가 높은 제품들은 다이면 기준으로 상향/하향 또는 위의 제품처럼 복합적으로 걸쳐지기 때문에 스트립 및 스트리퍼 언밸런스를 해결하면서 레이아웃 작업을 해야 한다.

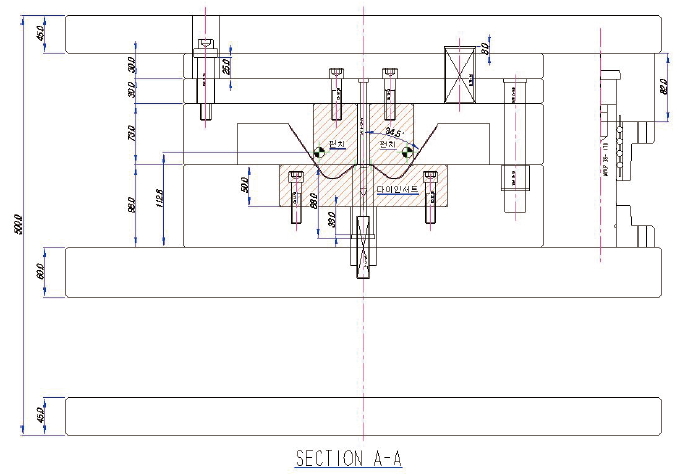

그림 2. 1차 포밍 구조

참고로 앞의 그림은 소재 두께 1.0mm, 재질 SPCC, 소재 폭 280mm이며, 이송 피치 81.0mm, 제품 높이 91mm이다.

그림 3과 같이 하형 다이 인서트가 다이면 위로 돌출하지 않고도 벤딩할 수 있다. 벤딩 형상은 다음 공정인 포밍 다이 형상에 안착할 수 있는 모양이다.

그림 3. 1차 포밍 펀치/다이

스트리퍼가 다이면에 먼저 접지한 후, 벤딩 펀치가 진행하는 일반적인 형상이다. 다음으로는 상향 성형할 때의 문제점 및 대책을 다루기로 한다.

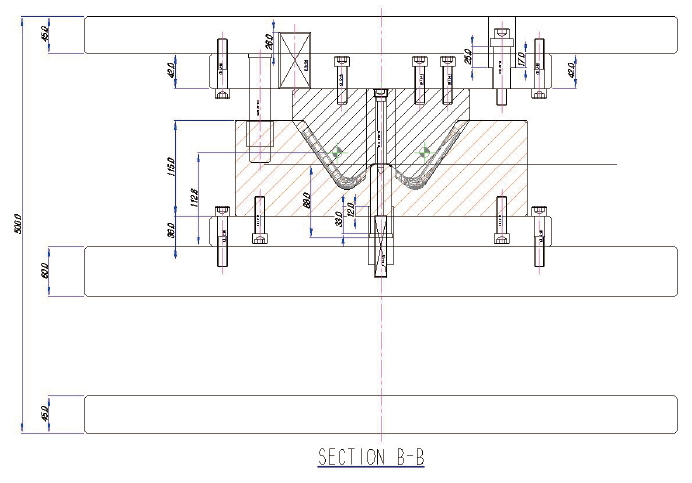

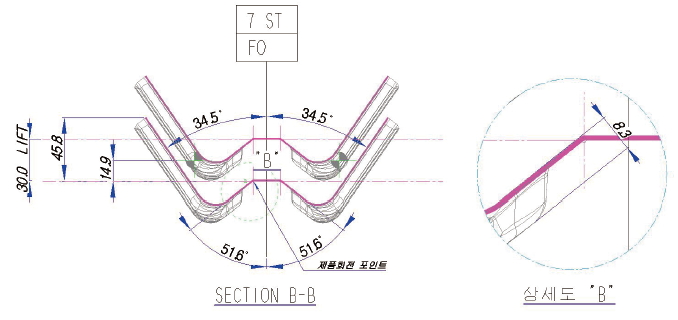

앞의 공정인 벤딩 스테이지에서 성형한 모양대로 포밍 다이면에 안착함으로써 스트리퍼 언밸런스 및 스트립 언밸런스를 막을 수 있다. PROGRESSIVE-DIE에서는 스트립이 휘어지거나 뒤틀리거나 하는 것은 소재 이송에 문제를 발생시키기 때문에 제품만 성형되고 이송 스트립은 평행을 유지해야 한다.

그림 4. 2차 포밍 구조

또한 스트립 언밸런스는 스트리퍼 언밸런스의 문제이기도 한 것을 명심해야 한다. 스트리퍼 언밸런스는 금형 수명 및 금형 작동에 치명적인 오류를 발생시키므로 절대적으로 피해야 한다.

그림 5. 2차 포밍 펀치/다이

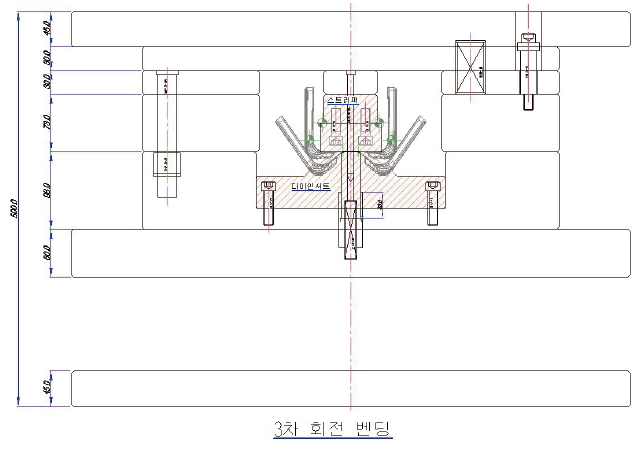

앞의 포밍 공정에서 성형을 완료한 후, 그 다음 공정으로 제품 상면에 있는 8.2 피어싱 작업을 해야 한다. 피어싱 작업을 하기 위해 제품 각도를 회전시키는 공정이다. 실제로 회전을 시켜보면 문제없이 회전한다.

그림 6. 3차 회전 벤딩 구조

치수 정밀도 또한 안정적이기 때문에 신뢰할 수 있는 공법이다. 많이 사용하지 않는 방법이어서 처음에는 조금 불안감도 있을 수 있지만, 설계자 입장에서 한번 시도해 보고 금형 트라이 작업 시에 참석해서 결과를 보면 많은 도움이 될 것이라고 생각한다.

그림 7. 3차 회전 벤딩 펀치/다이

그림 8의 상세도 ‘A’ 지점이 회전 포인트이다.

그림 8. 성형 공정 진행도

회전 포인트는 벤딩 내측으로 한다. 모든 제품 회전 기준은 포인트에서 돌리면 되며, 2D 소프트웨어만으로는 불가능하고 3D 소프트웨어가 필요하다.

그림 9. 2차 포밍의 문제점

이렇게 회전 포인트를 주고 제품을 회전시키면, 제품 높이는 90mm이지만 소재 리프팅량은 30mm만으로도 충분하다. 포밍 공정에서 한가지 문제점이 발생한다.

상세도 ‘B’에서는 제품 깊이 8.3mm 성형하는데, 실제 현장에서 트라이 작업 시에 소재 유입으로 인한 포인트 상세도 ‘B’ 모서리 부위가 찢어지는 현상이 나타났다. 그 대책으로 레이아웃 스트립 중간 부위를 보면, 장공 피어싱을 볼 수 있다. 소재가 늘어날 수 있도록 3×38 장공 피어싱이 있다. 살짝 찢어지려는 흔적을 볼 수 있었다.

다음 대책으로는 회전 포인트 모서리 부위를 트라이 1R 작업으로 찢어짐 현상을 막을 수 있었다.

이론적으로는 회전 포인트에 라운드 작업을 함으로써 전개 길이에 차이가 생겨야 하는데, 실제 트라이에서는 차이가 생기지 않았다.

다음 회에서는 다른 패턴의 상향 성형 제품에 대해 상향 성형을 피하는 방법을 다루고자 한다.

신종혁 _ 예진금형설계시스템 대표

자동차 성형 금형 분야 전문가인 예진금혐설계시스템 신종혁 대표는 이번호부터 12회에 걸쳐 <자동차 성형 프로그레시브 금형기술> 제하의 연재를 집필한다. 1월호는 그 첫 회로 프로그레시브 금형 상향 형상 성형에 대한 내용으로 자세히 살폈다.