본체 무게 8kg로 설계돼...“생산 라인 소형화 및 높은 생산성 자동화 공정 구현” 배터리리스 모터 유닛, 강화된 안전 기능, 정밀 조립 최적화 등 핵심 경쟁력 갖춰 한국엡손(이하 엡손)이 자동화 생산 라인의 작업 효율을 극대화한 하이엔드 미니 스카라 로봇 ‘GX1-C 시리즈’를 선보였다. 이번 신제품은 엡손 스카라 로봇 라인업 중에서도 가장 가벼운 8kg의 본체로, 공간 효율성을 극대화한 것이 특징이다. 엡손은 전기전자·의료 등 분야 부품 조립 공정에서 높은 활용도를 보일 것으로 기대하고 있다. 신모델 시리즈의 최대 가반하중은 4축 기준 1kg, 3축 기준 1.5kg다. 여기에 고강성 소재를 본체에 이식했고, 최대 작업반경은 175~225mm에 달한다. 이를 통해 소형 전자 부품의 고속 반송 및 정밀 조립 현장에서 최적화된 솔루션을 제공할 전망이다. 이 기체는 소형·경량화 설계로, 생산 라인 길이 절감과 랙·펜스 등 주변 설비 소형화 또한 가능하다. 이번 GX1-C는 엡손 소프트웨어 ‘엡손 RC+8.0(Epson RC+8.0)’과 고성능 통합 컨트롤러 ‘RC800-A’와 호환 가능하다. 이를 통해 자동화 작업의 연동성과 제어 정밀도 강화를 노릴 수 있다.

자동차/전자산업을 위한 2024 AI 자율제조혁신 세미나서 3D 프린팅 비전 공개 3D 프린팅은 설계 기반 모델링 소프트웨어를 기반으로 특정 소재(물성)를 적층해 입체적인(3차원) 출력물을 제작하는 기술이다. 프로그램 및 기계가 공정 주체로 활용되기 때문에 제조 자동화를 실현한 기술 중 하나로 알려져 있다. 3D 프린팅은 광경화 수지에 레이저 광선을 쏴 출력물을 적층하는 초기 방식인 SLA(Stereo Lithography Apparatus), 분말 소재와 레이저 광선을 활용한 SLS(Selective Laser Sintering), 가는 형태의 고체 필라멘트를 열로 녹여 노즐을 통해 적층하는 압출 방식인 FDM(Fused Deposition Modeling) 등 다양한 기법이 개발됐다. 앞선 방식을 기반으로 소재·공정 등 일부를 변형해 파생된 형태의 기법도 속속 도출됐다. 이 중 상대적으로 장비 및 소재 가격이 저렴하고, 유지보수가 용이한 FDM 방식을 통해 3D 프린터 대중화의 길이 열리기 시작했다. 특히 일반 사용자를 대상으로 한 오픈소스 기반 3D 프린터의 활용 사례가 점차 증가하면서 제작 시간, 소재, 방식, 출력 결과물 등에 대한 개선 요구사항도

도입 초기 3D 프린팅 기술은 각자 입맛에 맞게 설계된 대상 물체를 간편하게 제작할 수 있다는 점에서 전 세계적으로 뜨거운 관심의 중심에 있었다. 이런 장점이 반해 활용 소재의 제약, 대상물 크기 제한, 긴 인쇄 시간, 높은 도입 비용 등을 한계로 지적받았다. 그러던 중 FDM 방식의 필라멘트가 주소재였던 3D 프린터는 액체 광중합성 수지 ‘SLA’, 금속 파우더 ‘EBM’, 액체 ‘PolyJet’, 특수 가루 ‘SLS’ 등 활용 소재가 다양화됐다. 최근에는 펠릿 소재를 사용하는 펠릿 압출 기술이 등장했다. 각 소재를 활용한 방식을 통해 인쇄 시간 감소, 크기 제한, 도입 비용 등과 관련한 3D 프린팅 주요 약점을 보완했다고 평가받는다. 이처럼 활용성 측면에서 지속 개선을 이룬 3D 프린팅 기술은 다시 한 번 조명받는 중이다. 온라인 세미나 플랫폼 ‘두비즈(duBiz)’는 이달 14일 ‘HP의 JF 5600 3D 프린팅과 Automation accessory 출시!’ 방송을 앞두고 있다. 이 웨비나에서는 HP코리아 김태화 매니저를 비롯해 이주헌 매니저가 HP JF 5600 3D 프린터와 자동화 악세서리에 대해 소개한다. 양 매니저는 “JF 5600를 통해 생

도입 초기 3D 프린팅 기술은 각자 입맛에 맞게 설계된 대상 물체를 간편하게 제작할 수 있다는 점에서 전 세계적으로 뜨거운 관심의 중심에 있었다. 이런 장점이 반해 활용 소재의 제약, 대상물 크기 제한, 긴 인쇄 시간, 높은 도입 비용 등을 한계로 지적받았다. 그러던 중 FDM 방식의 필라멘트가 주소재였던 3D 프린터는 액체 광중합성 수지 ‘SLA’, 금속 파우더 ‘EBM’, 액체 ‘PolyJet’, 특수 가루 ‘SLS’ 등 활용 소재가 다양화됐다. 최근에는 펠릿 소재를 사용하는 펠릿 압출 기술이 등장했다. 각 소재를 활용한 방식을 통해 인쇄 시간 감소, 크기 제한, 도입 비용 등과 관련한 3D 프린팅 주요 약점을 보완했다고 평가받는다. 이처럼 활용성 측면에서 지속 개선을 이룬 3D 프린팅 기술은 다시 한 번 조명받는 중이다. 온라인 세미나 플랫폼 ‘두비즈(duBiz)’는 이달 14일 ‘HP의 JF 5600 3D 프린팅과 Automation accessory 출시!’ 방송을 앞두고 있다. 이 웨비나에서는 HP코리아 김태화 매니저를 비롯해 이주헌 매니저가 HP JF 5600 3D 프린터와 자동화 악세서리에 대해 소개한다. 양 매니저는 “JF 5600를 통해 생

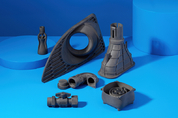

설치 공간 작고 경제적인 턴키 SLS 솔루션으로 가동 시간, 생산성 극대화 3D시스템즈는 스웨덴 3D프린터 제조업체 Wematter와 전략적 파트너십을 체결하고 SLS 방식 3D프린터 ‘Wematter Gravity’를 전 세계에 독점 공급한다고 밝혔다. Wematter는 사무실·병원 등 작은 공간에서도 부품을 생산할 수 있는 합리적 가격대의 SLS 방식 3D프린터다. Wematter는 2020년에 유럽, 중동 및 아프리카(EMEA) 시장에 합리적 가격대의 SLS 3D프린터 Wematter Gravity를 출시한 바 있다. 이 제품은 작은 공간에서도 장비를 설치하고 운용할 수 있도록 설계됐다. 작은 설치 공간(0.7m×0.7m×1.5m)은 일반적인 SLS 3D프린터 대비 1/3의 공간만 필요로 하지만, 큰 제작 크기(300㎜×300㎜×300㎜)는 전체 작업을 24시간 안에 완료할 수 있다. 사무실, 병원 및 실험실에서 자동차, 소비재 및 의료 부품 등을 포함한 광범위한 응용 분야의 생산 부품을 제조하기 위해 CE 인증을 받았다. Gravity는 표준 전원과 이더넷 연결만 있으면 플러그 앤드 플레이 설치가 가능하고 배송 후 1시간 안에 바로 사용할 수 있다.

SLS 3D프린트용 고성능 신재료 발표 폼랩은 오늘 자사 SLS용 재료 라이브러리에 새롭게 ‘나일론 12 GF 파우더’를 추가한다고 발표했다. 나일론 기반의 고성능 유리 충전 재료 나일론 12 GF 파우더는 구조적 강성과 열 안정성이 중요한 딱딱한 기능성 프로토타입이나 최종재 부품 제작에 적합하다. 사용자는 폼랩 SLS 3D 프린터 퓨즈1에서 나일론 12 GF 파우더를 이용해 하중을 받아도 치수 정확도를 유지할 수 있는 열 안정성이 높은 부품을 출력할 수 있다. 나일론 12 GF 파우더는 폼랩이 퓨즈1 프린터용으로 출시할 계획인 여러 재료 중 하나로, 분말 소재의 다양성을 확대, 최종재 3D프린팅을 위한 완전한 솔루션을 제공한다는 폼랩의 입지를 재확인시킨다. 역사적으로 산업용 SLS 3D프린팅은 높은 비용과 복잡한 작업 과정 때문에 많은 기업이 엄두를 내지 못했다. 그러나 퓨즈1 생태계의 단순한 프로세스 덕분에 산업용 3D 프린팅의 비용 접근성이 높아지고 사용 의성도 그 어느 때보다 커졌다. 특히 3D프린팅의 적용 분야를 확대하기 위해서는 소재가 중요한데, 유리 충전 나일론 12는 높은 온도에서도 하중을 견디면서 치수의 정확성을 유지해야 하는, 고도로 안정적

헬로티 서재창 기자 | 산업지식인은 실무자의 질문을 전문가가 자세하게 답변해주는 코너입니다. 산업지식인에는 MTV 웨비나에서 발표자와 질문자가 주고받았던 질의응답을 한 데 모아봤습니다. 적층제조 기술은 기존 제조 방식에 비해 다양한 이점을 제공합니다. 특히 3D시스템즈의 선택적 레이저 소결(SLS) 방식은 복잡한 부품이나 기능성 부품도 서포트 없이 설계가 가능하다는 이점이 있습니다. 3D시스템즈가 참여한 웨비나에서는 SLS 프린팅 기술의 소개를 비롯해 관련 소재와 애플리케이션, 협업 사례에 대한 내용을 다뤄봤습니다. Q & A Q : SLS가 생산성 향상 측면에서 강조하는 점은 어떤 것인가? A : SLS 프린터는 파우더 타입으로서 별도의 서포트 없이 생산이 가능하고, 여러 파트를 한 번에 제작할 수 있다는 장점이 있다. 고강도 엔지니어링 플라스틱을 소재로 하기에, 실제 산업 현장에서 사용하는 지그, 픽스처 제작 등으로 활용해 생산성을 향상할 수 있다. Q : SLA와 DLP의 기술적 차이는 무엇인가? A : SLA와 DLP 모두 레진을 사용한다는 것은 동일하지만, 해당 액상 레진을 어떠한 방식으로 경화하는지에 대한 차이다. SLA는 레이저를 사용하고

[헬로티] 폼랩은 오늘 소프트뱅크 비전펀드 2호가 주도하는 1억5천만 달러 시리즈 E 투자를 유치, 기업 가치가 2배인 20억 달러로 상승했다고 밝혔다. ▲폼랩은 오늘 소프트뱅크 비전펀드 2호가 주도하는 1억5천만 달러 시리즈 E 투자를 유치했다. 폼랩은 투자 기금을 3D프린팅 기술 포트폴리오 확대에 투입해 대량 생산 및 주문형 생산을 보다 확대하고 본사 연구 인력을 포함한 전 세계 지사 인력을 확충할 계획이다. 폼랩의 미션은 누구나 무엇이든 만들 수 있도록 디지털 구조물에 대한 접근성을 확대하는 것이다. SLA와 SLS 방식 3D프린터 라인을 갖춘 폼랩은 합리적 가격대의 전문가급 3D프린팅의 기준을 정립, 지속적으로 개선해왔다. 폼랩의 다양한 프린터와 출력 재료를 이용해 의료, 치과, 제조, 엔지니어링, 교육, 보석, 오디오 및 엔터테인먼트 산업의 사용자는 혁신 속도를 높이고 비용을 절감하고 있다. 지금까지 폼랩 사용자는 8천5백만 개 이상의 제품을 출력했으며 코로나 팬데믹의 최전선에서 사용되는 수천만 개의 의료용 면봉 또한 여기에 포함된다. 맥스 로보브스키(Max Lobovsky) 폼랩 CEO겸 공동 창업자는 “3D프린팅 산업은 르네상스를 맞고

[헬로티] 폼랩의 새로운 SLS 방식 저비용·콤팩트 3D프린터 엘코퍼레이션은 폼랩사와 공급 계약을 맺고, 폼랩의 신형 SLS 방식 3D프린터인 '퓨즈1'을 이달 중 국내에 론칭한다고 밝혔다. ▲퓨즈1 퓨즈1은 국내 폼랩 파트너사 가운데 유일하게 엘코퍼레이션에서 독점 공개하게 되는 3D프린터로, 특히 폼랩이 개발한 나일론 소재인 ‘나일론12파우더’를 사용해 다양한 3D 조형물을 생산할 수 있어 여러 산업 분야에 응용할 수 있다. 한 예로, 퓨즈1을 활용하면 엔지니어링 분야에서는 최초의 콘셉트 설계에서부터 즉시 사용할 수 있는 완제품 제조에 이르기까지 제품 개발 전체 프로세스를 관리할 수 있다. 제조 분야에서는 맞춤형 자동차 또는 오토바이 부품, 해양용 장비를 비롯해 다양한 맞춤형 제품이나 교체부품 등을 생산할 수 있다. 의료분야에서는 의료기기 시제품에서부터 의족, 정형외과용 손·발 교정기, 수술모형이나 도구 등 즉시 사용할 수 있는 환자별 의료기기를 제조할 수 있다. 퓨즈1은 폼랩사가 수개월에 걸쳐 엄격한 테스트를 거친 뒤 상용화한 3D 프린터로, 엔지니어링·제조·의료 등 각 산업 분야에서 가장 많이 사용되는 소재 가운데 하나인 나일론을 사용하기에 활용도는 무

[헬로티] Bluesint PA12 기술 세계 최초 적용해 최대 100% 재사용 파우더만을 활용한 출력 가능 신도리코가 국내 최초의 대형 폴리머 산업용 3D프린팅 장비인 ‘Sindoh S100(이하 S100)’을 출시했다고 밝혔다. ▲Sindoh S100 신제품은 머티리얼라이즈 사의 ‘블루신트 PA12(Bluesint Polyamide 12)’ 공정 기술을 도입한 세계 최초의 상용 3D프린터다. S100은 지난 2019년 머티리얼라이즈와 전략적 파트너쉽을 체결한 후 긴밀한 협업으로 개발됐다. S100은 미세한 파우더를 도포한 후 원하는 부분에 고온의 CO₂ 레이저를 쏘아 노출된 부분만 굳혀 형태를 만드는 선택적 레이저 소결(Selective Laser Sintering, SLS) 방식의 프린터다. S100에는 SLS 프린터에서 발생하는 재료 낭비를 획기적으로 개선한 머티리얼라이즈의 공정 기술 블루신트 PA12가 세계 최초로 도입됐다. 이는 재사용 파우더만으로도 새 파우더를 사용한 출력물과 기계적 및 시각적 특성이 거의 유사한 품질로 출력하는 기술이다. 파우더 재사용률은 최대 100%에 달하며 원료비 절감 측면에서 타

[헬로티] 선택적 레이저 소결법(Selective Laser Sintering, 이하 SLS)은 고성능 CO2 레이저를 사용해 분말 열가소성 레진을 선택적으로 녹여 융합하는 3D프린팅 방식이다. 이 공정은 뛰어난 표면 마감 처리와 정교한 디테일 획득 가능성을 가져 견고한 기능성 파트를 제작하는데 용이하다. ▲출처 : 게티이미지뱅크 복잡한 기하형상에 적합한 SLS 방식 SLS는 원형 제작 설계를 넘어 낮은 운영비로 높은 정확성과 내구성, 재현성을 달성할 수 있어 기계부품 제조에 활용되고 있다. SLS는 특히 타 공정 사용 시 제작이 어렵거나 공구 세공을 위한 시간과 비용이 허락되지 않는 복잡한 기하형상에 이상적인 방식이다. 기능성 부품 및 원형 제작이 필요한 엔지니어라면, 열가소성 파트를 제작하기 위한 3D프린팅 기술로 주로 SLS를 선택한다. 무엇보다 안정적으로 기능하는 최종 사용 제품을 만들기 위해서는 알맞은 소재를 선택하는 것이 중요하다. 소재는 강성과 탄성, 높은 연신율, 높은 충격 강도 및 고온 내성에 이르는 완전한 기능 범위를 제공하도록 고안됐다. 한 예로, 3D시스템즈의 내구성 소재인 ‘Nylon 11’은 가혹한 환경에서 성형

[헬로티] 첨단 폴리머 기업 이구스 GmbH가 ESD 특성을 지닌 iglidur I8-ESD를 활용해 새로운 SLS 파우더를 출시했다. ▲신제품 iglidur I8-ESD는 검정색 소재로 SLS 가공 시 후속 도장 작업이 필요 없다. 이 소재는 검정색 파우더 형태로, 프린팅 직후 별도의 도장 작업이 필요 없어 비용 절감과 배송 시간 단축이 가능하다. 분말 소재를 적층 가공하는 3D프린팅 SLS 제조 방식의 특징은 자유로운 설계와 빠른 제작 속도에 있다. 또한, 파우더 분말을 여러 번 사용할 수 있고, 인쇄된 부품을 재활용할 수 있기에 플라스틱 폐기물이 줄어드는 추가적 장점도 있다. 신제품 I8-ESD 파우더는 이구스가 기존 보유하고 있던 l3와 l6에 이은 세 번째 SLS 파우더로, 전자 및 반도체 생산 라인 적용에 특히 알맞다. 탐 크라우제(Tom Krause) 이구스 적층 가공 사업부 책임자는 “iglidur I8은 3x107 Ω x cm의 ESD 특성을 가지면서도 강력한 내구성을 지닌 소재”라며 자사 테스트랩에서 수행된 테스트 결과를 추가로 공개했다. 피봇팅(각도 운동) 테스트와 직동 마모 테스트 결과, iglidur I8의 내마모

[첨단 헬로티] 세계 최고 권위의 글로벌 3D프린팅 분야 최신 트렌드를 만나볼 인사이드3D프린팅 컨퍼런스&엑스포(이하 인사이드3D프린팅)가 26일부터 일산 킨텍스에서 개최됐다. SINTERIT는 이번 전시회에 참가해 데스크탑 전용 SLS 3D프린터를 선보였다. 이 장비는 휴대성이 좋고, 고강도 및 산업용 소재를 사용할 수 있는 3D프린터다. 가정이나 사무실에서 프토로 타입이나 신제품, 소형 시리즈를 직접 제작할 수 있다. 부스에서는 3D프린터를 비롯해 파우더, 시빙기, 샌드블라스터 등 주변 장비를 확인할 수 있었다. 3D프린터 제조 기업인 SINTERIT은 합리적인 가격의 데스크탑용 SLS 3D프린터를 개발하겠다는 취지로 설립된 회사다. 구글 엔지니어 출신인 개발자들은 회사 설립 후 2년의 개발 기간을 거쳐 지난 2015년 개최된 'EUROMOLD 2015'에서 공식적으로 장비를 선보인 바 있다. 한편, 28일까지 총 3일간 열릴 인사이드3D프린팅은 올해 6회째를 맞으며, 단일 분야로 국내 최대 규모를 자랑하는 3D프린팅 전시회로 자리매김했다. 이번 전시회는 한일프로텍, HP, 3D시스템즈, 데스크톱 메탈을 비롯한 국내외 주요 기업 90개사, 300부

[첨단 헬로티] 자동차 기술산업전 '오토모티브 테크놀로지 엑스포 2019(AUTOMOTIVE TECHNOLOGY EXPO 2019, 이하 오토테크엑스포)'가 23일인 오늘 수원 컨벤션센터에서 개최됐다. 이번 전시회에 참가한 퓨전테크놀로지는 자사의 3D프린터 장비로 구현한 시제품을 전시했다. 퓨전테크놀로지는 부스를 방문한 참관객에게 자사의 장비로 만들어낸 다양한 시제품을 선보이면서, 자사의 3D프린터와 3D소프트웨어, 엔지니어링 서비스를 소개했다. 세 가지 사업 분야를 포괄하는 퓨전테크놀로지는 3D프린터와 3D소프트웨어, 엔지니어링 서비스를 지원한다. 퓨전테크놀로지는 중소형부터 중대형까지 정교한 제품을 구현할 수 있는 SLA 방식의 3D프린터와 대량생산에 적합한 SLS 방식의 3D프린터, 멀티-빔 기술로 빠른 제작이 가능한 SLM 방식의 3D프린터, 가성비가 뛰어난 FDM 방식의 보급형 3D프린터 등 각 분야별 3D프린팅을 보유해 고객의 니즈에 적합한 장비를 선택한다. 3D프린팅 소프트웨어의 경우, STL Data의 편리한 수정과 편집에 최적화돼 효율적인 3D프린팅이 가능한 툴이다. 이 소프트웨어는 출력하고자 하는 파트의 형태에 따라 Support를 생성하고,

[첨단 헬로티] 이마다 토모히데(今田 智秀) ㈜데이터 디자인 1. 서론 2017년 11월, 프랑크프루트에서 개최된 세계 최대 3D 프린팅 쇼에서는 3D 적층 조형에 관한 신기술 및 신제품이 많이 발표됐다. 그 중에서도 강도, 인성, 내열성을 겸비한 폭넓은 재료에 대한 적응과 그들을 이용한 최종 부품의 조형을 테마로 한 출품이 눈에 띄었으며, 항공기나 의료 이외에서도 3D 적층 조형을 실제 생산 프로세스에 적용하는 사례가 증가하기 시작해왔다. 금속 조형에서는 2014년에 레이저 소결법/SLS의 특허가 만료되어 이후에는 세계 각국에서 파우더 베드 퓨전 방식(이하 PBF 방식)의 염가판 개발이 급속하게 진행되고, 2016년에는 GE가 Arcam사와 ConceptLaser사를 매수해 본격적인 최종 부품용 제조장치로서 금속 3D 프린터의 주목도가 높아지고 있다. 2. 금속 3D 프린터의 새로운 기술의 대두 금속 3D 프린터에 사용되고 있는 적층 조형 기술은 기존의 PBF 방식에 의한 레이저나 전자빔을 이용해 금속 분말을 소결, 또는 용융시키는 방법이 주류였는데, 대형 적층 조형용으로 조형 속도의 고속화나 절삭에 의한 2차 가공을 특징으로 한 다이렉트 에너지 디포지션