- CCD 카메라에 의한 총형 드레스 자동 보정 가공 -

State-of-the-art digital grinding technology

- Automatic measurement, dressing and compensation in form grinding with CCD camera -

쿠도 야스히데 (工藤康英), 카타기리 카즈히로 (片桐和宏) (주)아마다머신툴

1. 서론

일본에서는 최근 15년 동안 정밀금형 시장에 널리 침투되어 온 CNC 성형연삭반에 의해 금형 구성 부품의 고정도화·미세 화가 진행되었고 가공의 자동화도 실현됐다. 그러나 연삭가공 은 특히 치수정밀도에서 다른 공작기계와 비교할 때 고품질이 요구되는 경우가 많아 실제 작업에서는 가공의 최종 결과뿐만 아니라 다양한 상황에서 계측 작업을 개입시킬 필요가 있다.

성형 연삭가공에서는 제품 워크의 형상에 맞춰 연삭 형상의 성형, 형상 계측, 그리고 보정 드레스 로 피드백되는 작업이 수시로 시행된다. 때문에 치수(형상) 계측 기술은 성형 연삭가공에 있어 매 우 중요한 위치를 차지하며 보다 고정도 계측이 보다 고정도 가공을 실현한다고 해도 과언이 아니다. 그 작업 은 일반적으로 인적 작업이기 때문에 작업자의 숙련도에 따라 결과적으로 품질에 편차가 생기는 경우도 있다. 또한 숙련된 기능을 지닌 작업자가 서서히 감소하고 있는 것도 사실이다. 이와 같은 상황에서 기계 상에서의 성형 형상 계측 기술에 대 한 요구가 해마다 높아지고 있다. 여기서는 (주)아마다머신툴 이 오랜 시간에 걸쳐 축적해온 CCD 카메라에 의한 화상처리기술을‘초고정도 CNC 성형연삭반 WINSTAR-SPV’(그림 1)에 탑재하여 성형 연삭가공에서의 자 동 계측 피드백 가공…숫돌 성형·성 형 정밀도 확인·보정 드레스를 자동 으로 하는 기술에 대해 가공 실례를 소 개한다.

2. WINSTAR-SPV의 특징

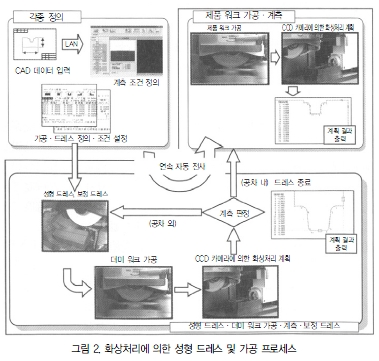

WINSTAR-SPV는 더미 워크에 전 사된 성형 숫돌 형상을 CCD 카메라에 의한 화상처리로 자동 계측함으로써 드레서 위치와 끝단 R의 보정을 가능하게 하는 기계이다. 그 성형 드레스 및 가공 프로 세스를 그림 2에 나타낸다.

우선 NC 장치로 불러온 CAD 형상 데이터(DXF 포맷)를 기 초로 각종 정의를 실시하여 기계 위에 장착된 드레서를 이용하 여 숫돌 형상을 성형한다. 그 후 더미 워크에 성형 숫돌을 전사 시키고 그 전사시킨 숫돌 형상을 자동 계측하여 공차를 판정한 다. 그 결과가 OK면 제품 워크 가공으로, NG면 보정 드레스 로 이행한다. 보정 드레스는 치수공차 내에 들어올 때까지 반 복한다. 제품 워크 가공 전에 워크 기준위치를 자동 계측함으 로써 숫돌의 가공 개시 위치를 보정하여 제품 워크 가공을 한 다. 그 후 제품 워크 형상을 자동 계측하여 공차를 판정한다.

계측에서는 교정 기능이 장비되어 기기 외의 마스터 계측기 와의 공차를 줄일 수 있다.

3. 가공 사례

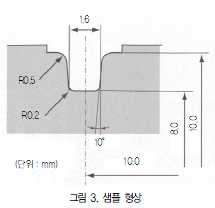

그림 3은 테이퍼 R을 조합시킨 샘플 형상(재질 : SKD-11) 이다. 이 제품 워크에 대해 성형 드레스에서 제품 워크 가공과 계측까지의 흐름에 따라 실시한 사례를 소개한다.

(1) 성형 드레스·계측·보정

숫돌 형성가공을 할 때 중요한 것은 그 성형 형상 정밀도이 다. 성형 형상 정밀도는 드레스 후에 작업자가 수동으로 더미 워크 가공을 하는 숫돌 형상을 전사시켜 투영기 등의 외부 계 측기에서 확인하는 방법이 일반적이다. 오차가 있는 경우에는 드레서 위치나 드레서 R 치수 등을 보정, 또는 드레스 형상 포 인트 데이터를 편집한 후 다시 보정 드레스하여 목표 가공정밀 도를 만족시킬 때까지 반복한다. 그 결과 사람이 개입하는 작 업이 많아 준비 시간이 걸리고 있었다.

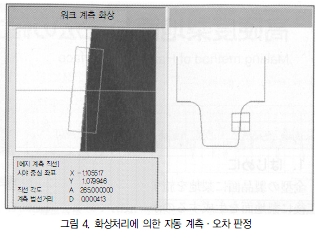

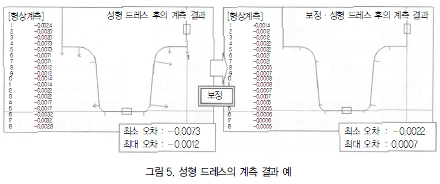

WINSTAR-SPV에서는 독자적인 보정 알고리즘을 이용한 ‘자동 성형 드레스 시스템’에 의해 더미 워크로 전사된 숫돌 형 상을 CCD 카메라로 자동 계측한다(그림 4). 계측 결과가 공차 외인 경우에는 드레서 위치, 드레서 R의 보정량을 구해 보정 드레스를 한다. 실제 성형 드레스 형상 계측 결과를 그림 5에 나타낸다. 이로써 작업자에 의한 준비 시간이 대폭 단축된다.

(2) 제품 워크 가공

숫돌의 가공 개시 위치는 제품 워크 가공 전에 워크 기준 위 치를 계측함으로써 자동적으로 보정한다. 그 후 동사의 오리지널 매크로 소프트웨어와 연동하여 성형 드레스에서 보정한 결 과를 피드백한 가공 중 드레스를 짜맞추면서 제품 워크 가공을 플랜지 연삭으로 한다.

(3) 워크 계측

제품 워크 가공이 종료된 후에 자동 계측에 의한 제품 정밀 도 확인을 한다. 가공 중 열변위 등의 오차 요인이 발생하지 않 으면 성형 드레스 시 성형 정밀도와 같은 가공 정밀도를 얻을 수 있다. 실제로는 가공기의 정적 및 동적 정밀도, 또 드레서 끝단 R의 진원도 확보, 최적의 드레스 조건 및 연삭 조건 등 기 본적인 조건을 클리어하는 것이 요구되지만 성형 드레스에서 제품 워크 가공 및 계측까지를 자동으로 하는 것이 가능하게 되어 완전 무인화라고 하는 목표에 한발 다가간 사례이다.

4. 앞으로의 과제와 도전

여기에서는 숫돌 성형·성형 정밀도 확인·보정 드레스를 자동으로 하는 기술을 WINSTAR-SPV에 탑재하여 그 실적을 소개했다. 그러나 이번에 이 개발을 통해 몇 가지 과제도 보였 다. 앞으로 양산화를 위해 이것을 하나하나 해결하도록 노력해 야 할 차례다. 또 앞으로도 고객의 요구를 정확하게 파악하여 만족하고 사용할 수 있는 상품을 개발, 제공할 계획이다.

쿠도 야스히데 & 카타기리 카즈히로 : 영업본부 공작기계가공기술부 & 기술개발본부 가공소프트웨어개발부

우)485-0051 愛知縣小牧市下小針中島2-158