[첨단 헬로티]

스즈키 히로후미(鈴木 浩文) 中部대학

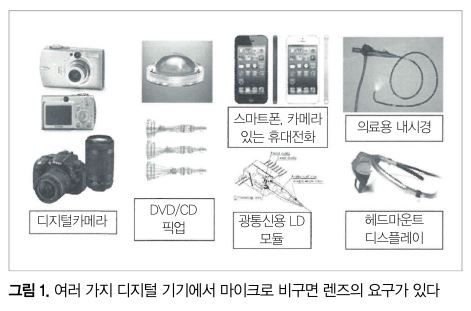

지금까지 초정밀 가공 기술은 여러 가지 광학 디바이스 발전과 함께 고도화 돼왔다. 그림 1에 나타냈듯이 디지털카메라나 스마트폰에서부터 광통신 모듈, 의료용 내시경, 차재용 적외렌즈 등의 센서 시스템까지 여러 분야에 걸쳐 비구면 렌즈가 이용되고 있으며, 키 파츠가 돼 있다.

최근에는 플라스틱 렌즈화가 진행되어 플라스틱 렌즈가 많은 부분을 점하고 있다. 그러나 박형화, 안전․신뢰성이 필요한 분야에서는 굴절률 등 광학특성이 우수한 유리 렌즈가 재인식되어 그 요구가 다시 커지고 있다. 유리 렌즈는 코스트가 높기 때문에 성형형의 가공 고정도화와 고능률화가 요구되고 있다.

이 글에서는 고정도화․고능률화를 위한 세라믹스의 초정밀 절삭 기술과 초음파 원용 연마 기술에 대해 소개한다.

초정밀 가공의 요구와 과제

시클로 올레핀 폴리머[일본제온(주)제 ZEONEX] 수지나 아크릴 수지 등의 플라스틱제 비구면 렌즈는 사출성형에 의해 양산할 수 있고, 융점이 200℃ 이하이기에 성형 금형에는 무전해 니켈(Ni)도금 금형이 일반적으로 이용된다. 이들 금형은 단결정 다이아몬드 바이트에 의해 P-V 0.05~0.1μm의 형상 정도와 Rz 5~10nm(Ra 1~2nm) 정도의 표면조도를 쉽게 얻을 수 있다.

또한, 커터마크에 의한 회절 효과를 제거하기 위해 유리 숫돌입자를 이용한 연마가공에 의해 표면조도를 더욱 향상시킨다. 무전해 Ni도금 금형의 경우 성형 숏수는 10만~100만숏이나 가능하며, 고능률이고 저렴한 렌즈의 양산이 가능하다. 무전해 Ni도금 금형의 초정밀 절삭도 비교적 용이하게 할 수 있다.

그러나 ①굴절률이 유리에 비해 낮다, ②복굴절이 크다, ③광학계의 콤팩트화에 한계가 있다, ④고온강도가 떨어진다 등의 결점도 있다.

이것에 대해 유리 렌즈는 이러한 점에서는 우수하며, 고기능의 광학계에는 비구면 유리 렌즈가 이용되는 경향이 있다. 스마트폰용 비구면 렌즈는 플라스틱화가 추진됐지만, 콤팩트화에 한계가 생겨 다시 유리화가 이루어지고 있다.

유리 렌즈는 전이점, 굴복점, 융점이 450~800℃로 높고, 플라스틱 렌즈 성형용 금속형을 이용하는 것이 곤란하다. 성형할 수 없지는 않지만, 형수명이 짧다. 그렇기 때문에 초경합금 SiC(CVD, 소결) 등의 세라믹스를 이용해 성형할 필요가 있다.

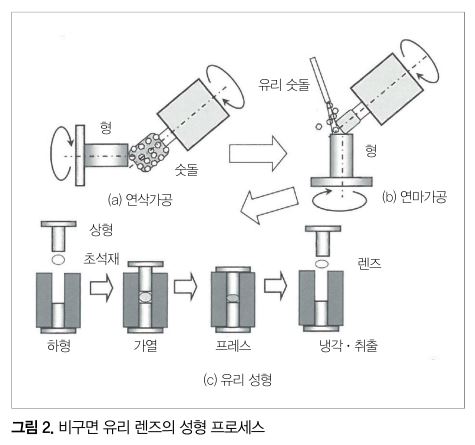

초경형이나 SiC형에서는 그림 2에 나타냈듯이 다이아몬드 숫돌입자를 고정한 다이아몬드 휠에 의한 연삭가공과 유리 숫돌입자를 이용한 연마가공에 의해 동일한 정도가 얻어지고 있으며, 더한 정도의 향상은 그다지 요구되고 있지는 않다.

저코스트와 고능률화가 요구되고 있는 스마트폰의 생산량은 기존 디지털카메라 생산량에 비해 100배 이상이 요구되고, 렌즈도 10억 개 수준의 개수가 필요하다. 정도는 충분히 향상됐기 때문에 형의 장수명화와 고성형수화, 공구의 장수명화, 형의 가공 능률 향상, 성형 사이클 저감이 현재 강하게 요구되고 있다.

세라믹 형의 초정밀 절삭

앞에서 말했듯이 초경합금, SiC 등의 세라믹 형은 다이아몬드 휠(숫돌)에 의해 연삭가공되고 있다. 그러나 다이아몬드 숫돌의 정기적인 트루잉․드레싱 프로세스가 반드시 필요하고, 비가공 시간이 길다는 문제가 있다.

또한, 숫돌 마모가 크기 때문에 형의 가공 정도가 악화되기 쉽고, 빈번한 보정가공이 반드시 필요해 매우 효율이 나쁜 것이 결점이다. 그래서 다이아몬드에 레이저 가공을 실시해 밀링커터 공구를 제작, 세라믹스의 고정도․고능뉼 절삭을 제안하고 있다.

1. 레이저광에 의한 단결정 다이아몬드제 마이크로 밀링커터 공구의 제작

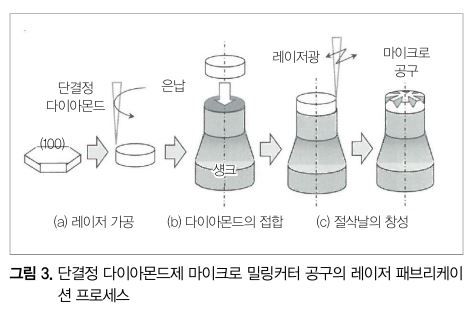

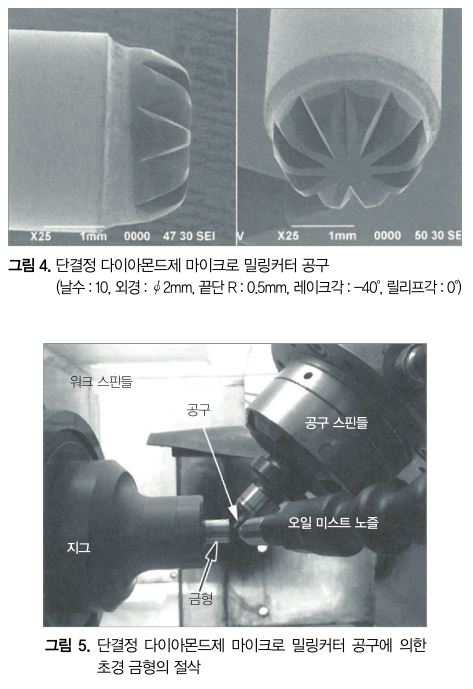

원주 상으로 가공한 단결정 다이아몬드를 그림 3에 나타냈듯이 초경제의 원주 상 섕크에 납땜, 3축 제어 구동 테이블에 고정해 레이저빔을 3차원 제어하고 다수의 절삭날을 가지는 마이크로 밀링커터 공구를 제작했다. 시제작한 단결정 다이아몬드제 마이크로 밀링커터 공구의 SEM 사진을 그림 4에 나타냈다. 공구 지름은 ø2mm, 끝단 R은 0.5mm, 날 수 10으로 했다.

마이크로 밀링커터 공구에 의한 미소 절삭은 이하의 특징을 갖는다. ①단속 절삭이기 때문에 공구 온도의 상승이 억제된다. ②그렇기 때문에 선삭의 바이트만큼 공구 마모가 커지지 않는다, ③다날 공구이기 때문에 실제 절입량은 겉보기의 절입량보다 충분히 작아지고 경질 취성 재료에서도 연성 모드의 절삭이 실현되기 쉽다. ④공구는 회전하기 때문에 날끝의 윤곽 정도의 영향을 받기 쉽고, 비구면 형상의 가공 정도가 향상된다.

2. 초경합금제 형의 절삭 사례

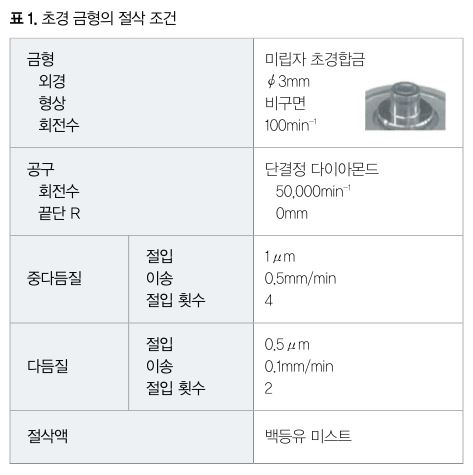

앞에서 말한 마이크로 밀링커터 공구를 이용해 그림 5에 나타냈듯이 미립자 초경합금[일본텅스텐(주) RCCFN]제 축대칭 비구면 금형의 절삭을 했다. 1nm 분해능의 리니어모터 구동의 초정밀 가공기 ULG-100D(SH3)[도시바기계(주)]를 이용해 X, Z축의 동시 2축 제어 가공을 했다. 공구는 45° 경사시킨 고속 에어스핀들에 장착, 일정 속도로 회전해 반경 방향으로 구동하고 공구의 회전과 워크의 회전은 직교한다. 절삭 조건을 표 1에 나타냈다.

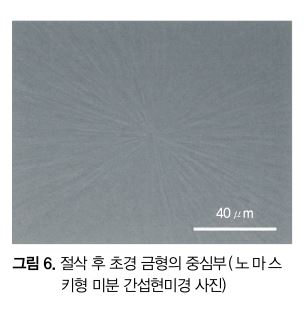

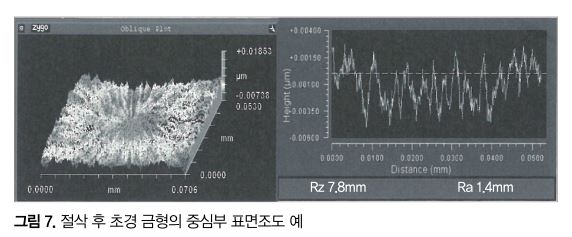

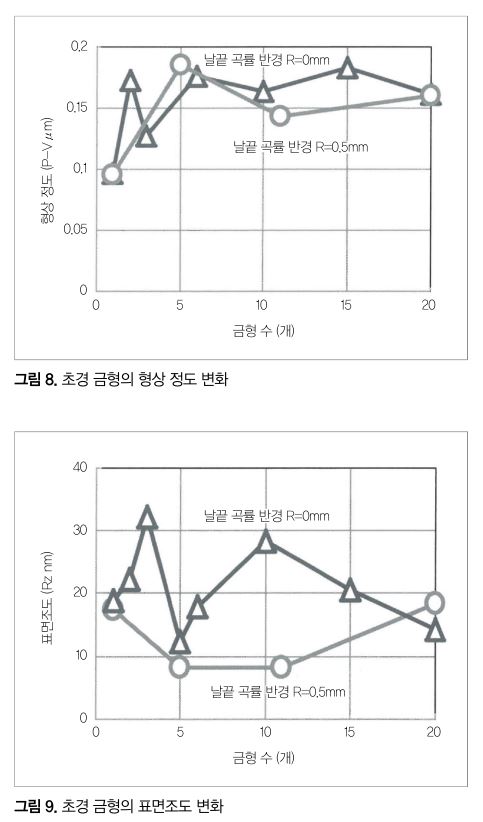

이 조건으로 비구면 금형을 절삭했을 때의 절삭면 노마스키형 미분 간섭현미경 사진을 그림 6에, 표면조도 곡선을 그림 7에 나타냈다. 형상 정도의 변화를 그림 8에 나타냈다. 보통의 다듬질 연삭과 동일하게 다듬질가공 시의 총 절입량을 5μm로 했다. 통산 20개의 초경 금형 다듬질가공에 상당한다. 그 동안의 형상 정도 변화는 보정가공 없이도 조금이었다.

또한, 표면조도의 변화를 그림 9에 나타냈다. 공구의 마모와 함께 표면조도는 양호해지고 있는 것을 알 수 있다. 기존의 레진본드 다이아몬드 휠에 의한 연삭가공에 비해 공구 마모는 1/100 이하로, 형상 정도가 안정되고 보정가공을 절감할 수 있어 고정도․효능률화가 가능해졌다.

3. SiC제 형의 절삭 사례

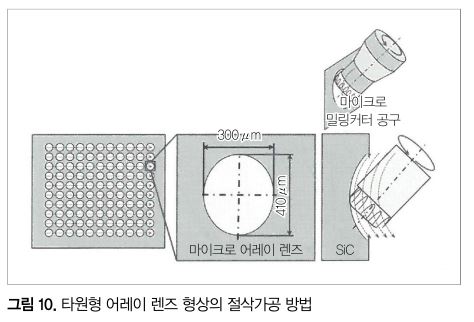

동일하게 시제작한 다이아몬드제 마이크로 밀링커터 공구(외경 : ø2mm, 끝단 R : 0.2mm, 날수 : 20)를 이용해 SiC제 타원체 형상의 어레이 렌즈 금형의 절삭 실험을 했다. 가공 재료로서 단결정 SiC[新日鐵住金(주)]를 이용해 그림 10과 같이 Y(세로) 방향으로 주사해 절삭가공했다. 절삭 조건을 표 2에 나타냈다.

공구를 50,000min-1의 회전 속도로 회전시키면서 Y 방향으로 구동시켜, 어레이 렌즈 형상의 가공을 했다. 각 어레이의 가공은 절입 2μm로 20회 절입해 가공을 하고, 9×8개(합계 72개)의 어레이 형상을 테스트 척킹 가공했다.

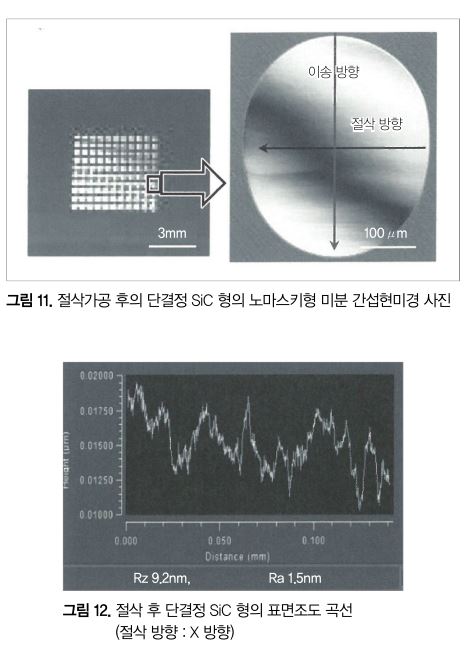

X(가로) 방향(공구 회전 방향)의 곡률 반경은 1.4mm이고, Y 방향(공구 주사 방향)의 곡률 반경은 2.4mm로 했다. 절삭가공 후의 노마스키형 미분 간섭현미경 사진을 그림 11에, 표면조도 곡선의 예를 그림 12에 나타냈다. 경면을 얻을 수 있다는 것을 알 수 있다.

4. 공구 마모의 평가 결과

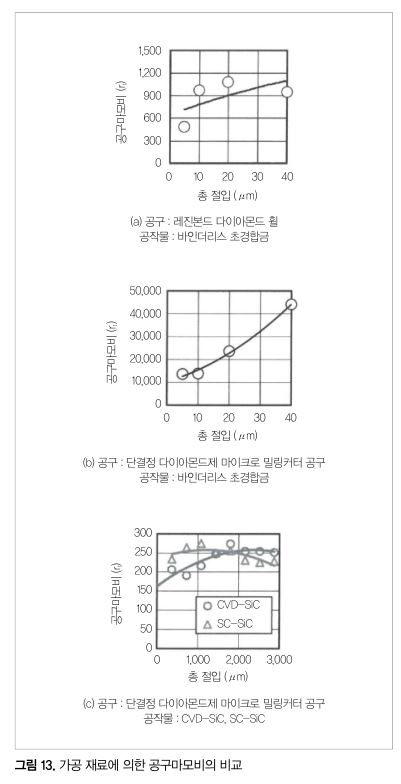

각종 공구 재질에 의해 세라믹스의 절삭가공을 하고, 공구 마모를 계측했다. 단결정 다이아몬드제 마이크로 밀링커터 공구를 이용해, 초경합금제 금형을 제작한 경우의 공구 날끝의 형상 변화를 조사했다. 회전 공구에 의해 세라믹재를 절삭가공하고, 공작물의 제거 체적과 공구의 마모 체적을 계측해 공구마모비(공작물의 제거 체적/공구의 마모 체적)를 계산한 결과를 그림 13에 나타냈다. 세로축의 값이 작을수록 공구 마모가 큰 것을 나타내고 있다.

그림 13 (a)는 공구에 레진본드 다이아몬드 휠을, 그림 13 (b)는 단결정 다이아몬드를 이용해 유리 성형 금형용 바인더리스 초경합금을 절삭한 경우다. 단결정 다이아몬드제 마이크로 밀링커터 공구의 경우, 기존 숫돌에 비해 마모 속도는 1/100~200배 정도이고, 단결정 다이아몬드가 가장 우수하다는 것을 알 수 있다.

또한, 단결정 다이아몬드제 공구로 SiC를 절삭한 경우를 그림 13 (c)에 나타냈다. SiC는 초경보다 단단하고, 공구 마모는 매우 큰 것을 알 수 있다.

초음파 연마에 의한 마이크로 비구면 금형의 다듬질 연마 기술

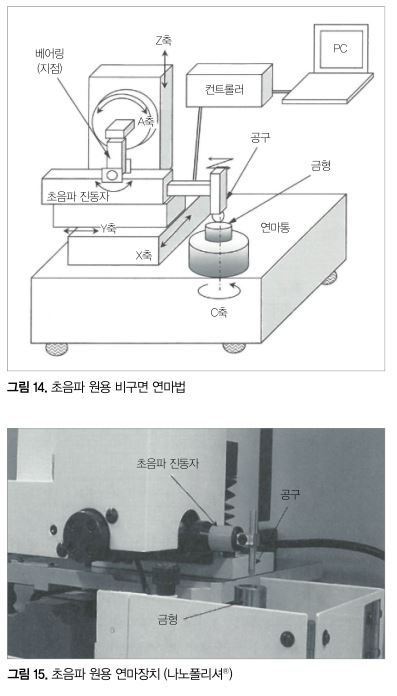

기존의 미소 회전 공구 연마법에서는 입구 지름이 ø0.5~ø3mm인 렌즈형에 대한 적용은 곤란했다. 그래서 미소한 폴리셔를 피가공면에 일정 하중으로 눌러 붙이고, 유리 숫돌입자를 초음파로 부가함으로써 연삭가공면을 다듬질가공하는 새로운 방법을 제안해 소형 동시 3축 제어의 초음파 원용 마이크로 연마 시스템을 개발했다. 연마장치의 개략도 및 외관을 그림 14 및 그림 15에 나타냈다.

동시 3축(X, Y, Z) 제어의 NC 제어장치에, 초음파 진동자와 워크 회전 테이블(C축)을 탑재했다. 초음파 진동자에 봉 상의 스테인리스제 암을 장착, 그 끝단에 미소한 폴리셔를 접착해 연마가공을 했다. 퍼스널컴퓨터에 의해 공구 궤적 및 공구의 최적 이송 속도를 계산, NC 프로그램을 작성하고 공구의 제어를 한다.

이 제안의 초음파 원용 연마법의 경우, 공구의 평균 주속도 V는 다음 식으로 나타낸다.

V=2λv

여기에서 λ는 초음파의 진폭, v는 진동수이다. 이와 같이 연마공구는 비회전이기 때문에 가공흔적의 미소화를 실현할 수 있다.

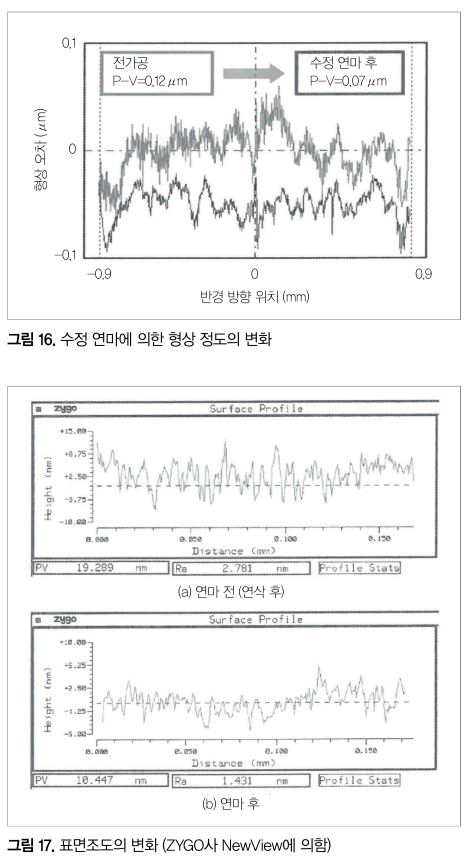

비구면 유리 성형형(디지털카메라용)을 연삭가공하고, 그 후에 이 제안의 초음파 원용 연마를 적용해 효과를 확인했다. 연마 조건을 표 3에 나타냈다. 공작물에는 미립자 바인더리스 초경합금을 이용했다.

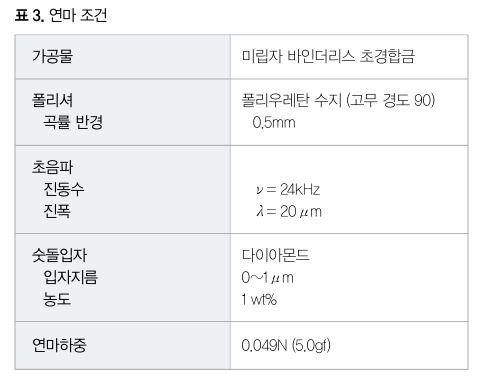

곡률 반경 500μm의 구상 폴리우레탄 공구를 이용해 수정 연마실험을 했다. 형상 정도의 변화를 그림 16에 나타냈다. P-V 0.12μm에서 P-V 0.07μm로 개선되어 있다. 이 때의 공작물 표면의 표면조도를 그림 17에 나타냈다. 양호하게 연마되어 있는 것을 알 수 있다.

유리 렌즈 성형용 금형은 일반적으로 다이아몬드 휠에 의해 연삭가공되는데, 가공능률과 정도에 한계가 있다. 이 글에서는 레이저 가공 기술을 이용해 단결정 다이아몬드에 미세 가공하고, 마이크로 밀링커터 공구를 가공해 이것에 의해 고경도재의 SiC를 초정밀 절삭하는 사례에 대해 소개했다.

단결정 다이아몬드제 마이크로 밀링커터 공구에 의해 초경합금, CVD-SiC, 단결정 SiC의 기판에 비구면형을 초정밀 절삭가공하고, 이하의 결과를 얻었다.

① 기존의 다이아몬드 휠에 비해 공구 마모가 매우 작고, 고정도 가공을 고능률로 할 수 있다.

② SiC 절삭의 경우, 초경에 비해 공구 마모가 50배 크다.

③ SiC제의 비구면 어레이는 표면조도 Rz 20~60nm으로 양호하고, 형상 정도는 P-V 1μm로 정도 좋게 가공할 수 있다.

④ 이 공구는 SiC 등의 고경도재 가공에 유효하다.

또한 초음파를 원용한 유리 숫돌입자 연마는 미소한 세라믹형의 연마에 유효하다는 것을 알 수 있다.

스즈키 히로후미 : 공학부 기계공학과 교수

〒487-8501 愛知縣春日井市松本町 1200