[첨단 헬로티]

환경 문제에 대응하기 위해 내연기관의 열효율 향상이 더욱 요구되고 있으며, 열감정에서 30% 정도를 점하는 냉각 손실의 저감은 매우 중요하다. 일반적으로는 연소가스로부터 벽면에 대한 손실을 정량적으로 파악하기 위해 Woschni의 식으로 대표되는 연소실 전체의 공간 평균 열전달률의 예측식이 이용된다.

한편, 연소실 벽면의 재료 및 형상 개량에 의한 국소적인 냉각 손실 저감 기술이나 노크 개선을 위한 열전달 촉진 기술, 연료의 분무 형상 및 압력 등이 냉각 손실에 미치는 영향 등의 검증이나 해석에서는 국소적인 벽면 온도 및 열유속의 계측이 필요해진다.

필자 등은 독자적으로 개발한 기계의 마찰섭동면의 압력·변형·거리 계측용 박막 센서 기술을 응용, 연소실 벽면에 스패터링에 의해 직접 형성하는 순간 온도 센서나 연소실 벽면에 삽입해 표면의 순간 온도와 열유속의 계측이 가능한 원통형 열유속 센서를 개발, 엔진 실제 가동을 중심으로 한 순간 온도의 계측에 응용해 왔다. 이 글에서는 이들 대표적인 센서 구조, 정도에 관한 검토 사례와 계측 예에 대해 서술한다.

표면 온도 센서 (벽면 직접 계측용 박막 열전대)

1. 대표적인 형상 및 구조

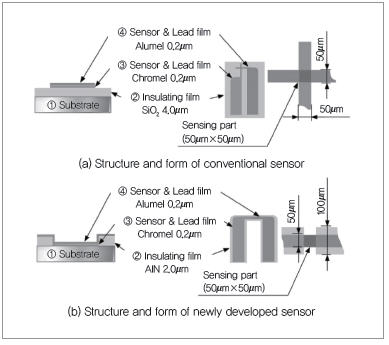

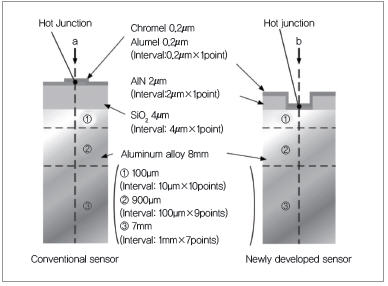

그림 1 (a)에 박막 열전대의 기본 구조와 형상을 나타냈다. 기판 ①(금속 연소실 벽면을 구성하는 재료 등)에 열전대 합금 박막과의 절연을 확보하기 위한 절연막(SiO2) ②를 4μm 형성한다. 절연막에는 Al2O3 및 AlN 등도 사용할 수 있다. 막두께는 2~4μm로 변경할 수 있고, 기판이 절연체인 경우에는 불필요하다. 다음으로 열접점부는 K형 열전대의 +각인 크로 멜 ③을 0.2μm로 형성, 그 후 -각인 알루멜 ④를 0.2μm 형성한다. 그림의 열접점 크기는 50μm×50μm인데, 5μm 이상이면 임의로 변경 가능하다.

▲ 그림 1 박막 온도 센서

한편, 열접점(③과 ④의 접촉면)의 상하로 형성된 막에 의한 계측 오차는 표 1에 나타냈듯이 센서에 사용되는 절연막이나 열전대 재료의 열전도율·열확산율이 계측 대상의 벽면 재료와 다른 것이나, 그 막 두께가 요인이 된다. 이 사례에서는 SiO2, 크로멜 및 알루멜의 열접점에서 단열 효과가 계측 오차의 요인이 된다.

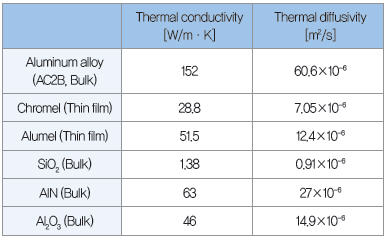

▲ 표 1 센서에 사용한 열물성값

2. 개량한 형상 및 구조

앞에서 말한 오차 요인을 줄이기 위해 그림 1 (b)와 같이 기판 ① 상의 절연막을 50μm×50μm의 열접점 ③ ④의 바로 아래에 형성하지 않는 구조의 채용 및 절연막을 기판의 열전도율에 보다 가까운 질화알루미늄(AlN) ②를 이용하고, 또한 50μm 폭의 리드막 바로 아래에 100μm 폭의 절연막을 형성하는 것만으로 해 불필요한 표면에는 형성하지 않고 표면에 열 유입을 실제 상황에 최대한 근접시켰다.

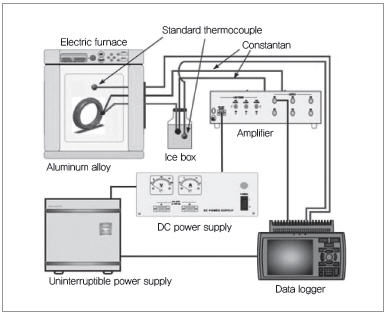

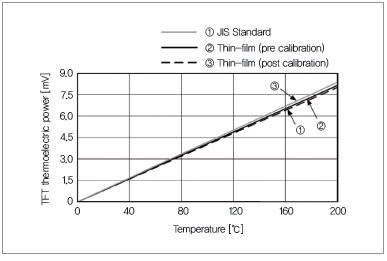

3. 온도-열기전력의 교정

센서의 온도에 대한 열기전력은 JIS C 1602 : 2015에서 비교법을 참고로 해서 교정을 했다. 교정 방법은 그림 2와 같이 항온 전기로를 이용해 표준 열전대와 검사 열전대 접점을 근접시켜 표준 열전대의 온도에 대한 열기전력을 계측했다. 그 결과 센서의 열기전력은 그림 3에 나타냈듯이 40.0μV/K가 얻어지고, JIS K형 열전대(41μV/K)와 거의 일치해 실험 전후에서는 1% 정도의 변화인 것을 확인했다.

▲ 그림 2 온도-열기전력의 교정 시스템

▲ 그림 3 표면 온도 센서(알루멜-크로멜)의 교정 결과

4. 수치해석에 의한 비교·검토

그림 1에 나타낸 센서의 구조 및 형상의 타당성 평가로서, 푸리에의 1차원 열전도 기초 미분 방정식을 이용해 벽면 온도 분포의 수치해석을 했다. 입력 조건은 4사이클 가솔린 엔진의 통내 압력을 이용해 이상 기체의 상태 방정식으로부터 가스 온도를 구하고, Woschni의 식으로부터 열전달률을 구했다.

해석 모델은 그림 4에 나타낸 분할 수로 설정하고, 그림의 점선 (a), (b)의 두께 방향을 해석했다. 알루멜과 크로멜 합금은 막두께가 얇을수록 계측 오차는 작아지지만, 지금까지의 박막 센서 개발의 경험값에서 내구성도 고려해 각각 0.2μm로 했다. 해석에 이용한 알루미늄합금 기판의 연소실 내 온도에 대한 열물성값은 레이저 플래시법, DSC(Differential Scanning Calorie meter, 시차 주사 열량 분석)법에 의해 측정했다. 박막의 열물성값은 결정 구조 등의 영향으로 벌크의 열물성값과 다른 경우가 있으며, 서모리플렉턴스법으로 얻은 크로멜과 알루멜 박막의 열전도율을 해석에 도입했다.

▲ 그림 4 해석 모델

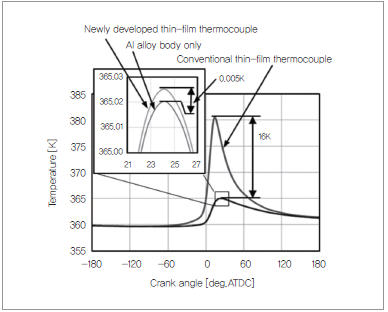

그림 1 (a) 및 그림 1 (b)의 센서 구조의 열접점 온도(그림 중 ③과 ④의 접합면)와 순수 평판(알루미늄합금만)의 표면 온도(그림 1의 ① 표면)을 비교한 경우, 그림 5에 나타냈듯이 그림 1 (a)의 구조는 순수 평판과 비교하면 최대 16K 정도의 순간 온도 차이가 생겼지만, 개량한 그림 1 (b)의 구조에서는 순간 온도 최대 오차는 0.005K 정도로 작고 고정도의 계측이 가능하다고 판단했다.

▲ 그림 5 수치해석에 의한 기존형과 신형 센서의 계측 정도 비교

5. 표면 온도 센서의 응용 예

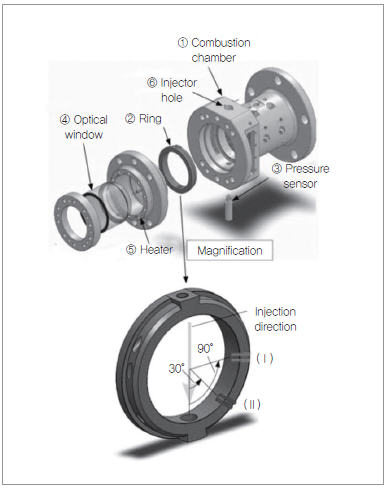

(1) 실험장치 및 센서 설치 위치

실험에 이용한 급속 압축장치(Rapid Compression Expansion Machine:RCEM)의 연소기 구성을 그림 4에 나타냈다. 이 장치는 유압으로 피스톤을 구동시켜 연소실의 작동유체를 압축해 단발의 연소가 가능한 장치로, 이번에는 피스톤을 상사점으로 고정한 후 연소실에 직접 연료를 분사해 정량 연소시켰다. 순간 온도 센서는 그림 6의 연소기 ①의 실린더 라이너 일부를 탈착 가능한 링 형상 부품 ②로 하고, 그림 7과 같이 수직 아래방향을 기준으로 해 원주 방향의 90°(I)와 30°(II)의 위치에 그림 1 (b)에 나타낸 박막 열전대를 형성했다. 실린더 내의 압력은 그림 6 ③에 나타낸 압력 센서를 삽입해 계측했다.

▲ 그림 6 급속 압축장치와 박막 온도 센서의 설치 위치

▲ 그림 7 스월이 벽면 온도 및 통내 압력에 주는 영향

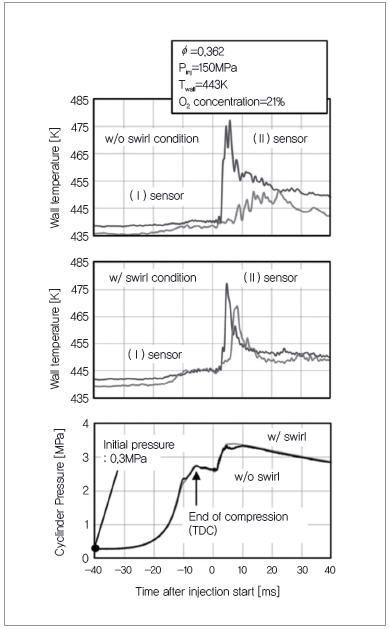

(2) 실험 설정 조건과 실험 결과

실험 조건은 연료 분사압을 150MPa, 초기 충전압력을 0.3MPa로 일정하게 하고, 스월 유동의 유무 조건으로 연소실 벽면의 순간 온도를 비교했다. 스월은 링 정면을 기준으로 반시계 방향 둘레에 발생시켰다. 또한, 연소기의 히터(그림 6 ⑤)를 이용해 RCEM의 벽면 온도를 443K로 일정하게 했다. 연료 분사의 인젝터를 연소기 상부(그림 6 ⑥)에 설치, 분사 각도는 수직 아래방향으로 했다. 순간 온도의 계측 시스템은 그림 2에 나타낸 무정전장치와 600Hz 응답의 차동 앰프 구성으로 하고, 실험 환경의 노이즈를 대폭으로 저감시켰다.

그림 7은 실험 결과의 일례로, 스월의 유무에 따른 벽면 순간 온도와 그 때의 연소실 내 압력을 나타낸다. 실린더 내 압력은 스월의 유무에 관계없이 거의 동일했는데, 스월이 없는 조건에서는 먼저 화염이 도달하는 (II) 센서의 순간 온도가 빠르게 상승하고, 그 후 (I) 센서의 순간 온도가 상승했다. 온도 진폭으로서는 (I) 센서는 10K, (II) 센서는 45K 온도 상승하는 결과를 얻을 수 있었다.

한편, 스월이 있는 조건에서는 (II)의 순간 온도 피크에 대해 (I)의 피크가 근접했다. 즉, 화염이 도달하는 타이밍이 빠르고 진폭도 25K로 증가했다. (II) 센서에서는 최대 순간 온도값에 큰 변화는 없지만, 유동의 영향에 의해 분무 화염의 접촉 시간이 단축됐다.

이와 같은 유동 화염에 의한 각 표면의 순간 온도는 이번에 소개한 스패터링법에 의한 연소실 벽면에 대한 직접 형성법에서는 필요한 분해능에 대응해 수백 μm 피치 간격으로도 형성할 수 있고, 연소실 벽면 바로 아래에 기준 온도(예를 들면 앞에서 말했듯이 443K로 설정하는 등)을 설정하면 각 부의 열유속 산출도 가능하다.

순간 온도 센서 (벽면 순간 열유속 계측용 박막 열전대)

1. 3선식 순간 열유속 센서의 특징과 기본 구조

스패터링법에 의한 연소실 벽면에 대한 박막 열전대 형성 방법은 다기통 엔진의 헤드와 같이 큰 부품의 경우, 스패터링 장치의 진공용기에 들어갈 수 없다. 그렇기 때문에 엔진의 헤드·라이너·피스톤·밸브 등의 연소실 벽면에서 열유속을 계측하는 경우에는 원통형의 작은 보디를 가진 열유속 센서를 사용하는 예가 많다.

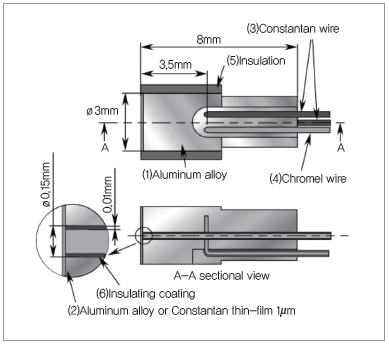

그림 8은 대표적인 센서의 구조로, 계측장의 열 흐름을 흩트리지 않게 하기 위해 센서 보디는 연소실 벽면 재료와 동일한 재질(1)(예를 들면 헤드용 알루미늄합금 AC2B 등)을 사용, 직경 3mm, 길이 8mm의 형상을 갖는다(형상은 임의로 변경 가능). 순간 온도의 계측면에는 스패터링에 의해 보디와 동일한 재질의 알루미늄합금 막이나 절연피막된 콘스탄탄 심선(6)과 동일한 재질의 콘스탄탄 막(2) 등을 1μm 형성한다. 표면으로부터 3.5mm 위치에서는 크로멜(4)과 콘스탄탄(3)으로 정상 온도를 계측한다. 센서의 매립 시에는 열전도율이 매우 작은 열경화수지 접착제(5)를 이용해 피측정물에 매립, 깊이 방향에 대한 1차원 흐름으로 가정하고 있다.

▲ 그림 8 3선식 순간 온도 센서

2. 센서의 구성 재료와 계측 정도

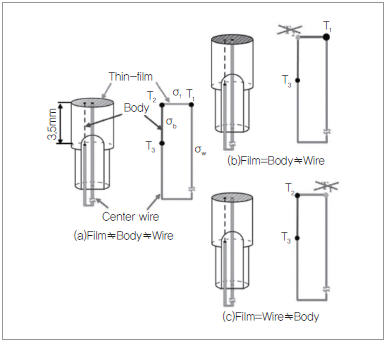

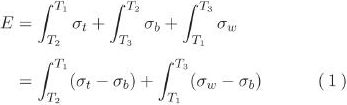

3선식 센서를 이용한 온도 계측에서는 ①:표면에서 임의의 깊이 방향 기준점(이 연구에서는 3.5mm)까지의 온도 차이와 ②:기준점의 정상 온도를 2쌍의 열전대로 계측한다. 열전회로는 그림 9 (a)에 나타냈듯이 보디, 심선, 박막으로 구성된 경우, 회로 내에 발생하는 열기전력 E는 이하의 (1) 식으로 나타낸다.

▲ 그림 9 센서 계측 원리(열전회전)

단, σt, σb, σw : 각 재료의 절대열전능

T1, T2, T3 : 각 부의 접촉면(접점) 내 평균 온도

즉, 그림 9 (a)와 같이 박막, 보디, 심선의 재료가 다르면, 계측 위치도 특정할 수 없고 표면과 기준점의 순간 온도도 정확하게 계측할 수 없다. 한편, 그림 9 (b)와 같이 박막과 모재가 동일한 재질인 경우에는 T1(심선 상이 열접점)과 T3의 온도 차이를 얻을 수 있고, 그림 9 (c)와 같이 박막과 심선이 동일한 재질인 경우에는 T2(모재 표면이 열접점)과 T3의 온도 차이를 얻을 수 있다.

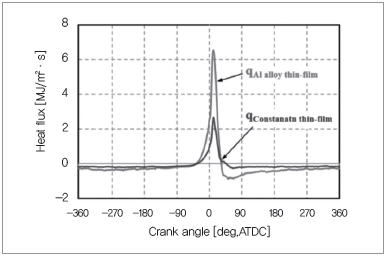

3. 수치해석에 의한 열접점 위치의 타당성 검토

연소실 벽면의 열유속 계측에서는 벽면과 동일한 재질의 센서 표면의 순간 온도 계측이 요구된다. 그렇기 때문에 앞에서 말한 보디와 동일한 알루미늄합금(AC2B)의 막으로 얻어지는 T1-T3 간 온도 진폭이나 열유속과 심선과 동일한 콘스탄탄 막의 선정에 의한 T2-T3 간의 온도 진폭 및 열유속을 수치해석에 의해 검토했다.

해석 방법은 연소실 벽면에 센서가 매립된 경우의 2차원 원주 좌표계 망상 요소 모델을 이용해 각 격자점의 열에너지 밸런스로부터 모델 내의 온도 분포를 구하는 계차식을 산출, 그 계차식에 경계 조건으로서 가스 온도 및 열전단률을 부여해 모델 내의 온도 분포를 산출했다.

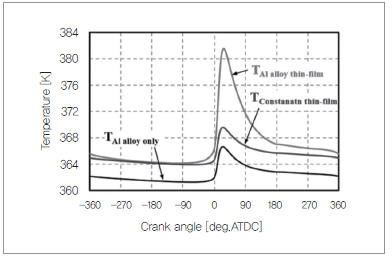

그 결과, 그림 10에 나타냈듯이 콘스탄탄 박막의 경우에는 연소실 벽면만의 계산 결과와 거의 동등한 온도 진폭을 얻을 수 있었는데, AC2B 막의 경우에는 콘스탄탄 심선 상이 계측점이 되고 온도 진폭은 3~4배 큰 결과가 됐다. 이들 순간 온도와 기준점의 온도를 경계 조건으로 푸리에의 1차원 열전도 기초 미분 방정식으로부터 차분 근사하고 센서 모재(벽면 재료)의 열물성값을 이용해 열유속을 구한 결과, 그림 11에 나타냈듯이 콘스탄탄 박막을 이용한 경우에는 연소실 벽면만의 열유속 해석 결과와 거의 일치했는데, AC2B 막의 경우에는 열유속의 최대값이 2.5배 정도 커지고 또한 팽창 행정에서는 열유속이 크게 감소했다.

▲ 그림 10 접점 위치(박막 재료)의 차이가 계측 온도에 주는 영향(수치해석)

▲ 그림 11 접점 위치(박막 재료)의 차이가 열유속에 주는 영향(수치해석)

4. 실제 계측에 의한 열접점(면) 위치의 검토

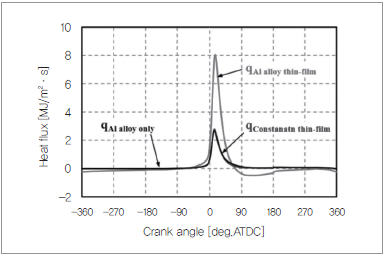

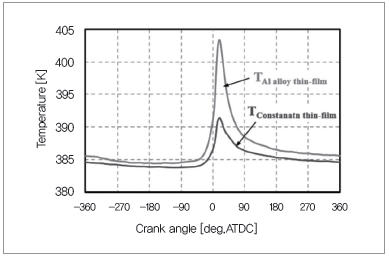

앞에서 말한 수치해석 결과의 타당성을 검토하기 위해 시험용 단기통 엔진의 연소실 벽면(헤드)의 순간 온도 계측과 열유속 해석 결과를 각각 그림 12와 그림 13에 나타냈다. 벽면 온도는 AC2B 막의 경우에는 콘스탄탄 막에 대해 약 3배의 온도 진폭을 나타내고 있으며, 열유속도 약 3배 크고 팽창 행정에서 열유속은 크게 감소했다. 이들 결과는 수치해석과 거의 동등한 경향을 나타냈다. 이들 결과로부터 3선식 열유속 센서의 순간 온도의 계측 정도 향상을 위해서는 센서 보디를 연소실 벽면과 동일한 재료로 하고, 이 재료의 표면에 콘스탄탄 심선의 경우에는 콘스탄탄 박막을 표면에 스패터링함으로써 센서 보디 표면의 고정도 순간 온도 및 열유속을 계측할 수 있다는 것을 알 수 있었다.

▲ 그림 12 접점 위치(박막 재료)의 차이가 계측 온도에 주는 영향(실제 계측 결과)

▲ 그림 13 접점 위치(박막 재료)의 차이가 열유속에 주는 영향(실제 계측 결과)

맺음말

(1) 연소실 벽면에 직접 형성하는 표면 온도 센서는 열접점을 스패터링법에 의해 벽면에 직접 형성하는 구조로 하고, 절연막의 최소한 형성 및 계측 시스템의 개발에 의해 계측 정도와 S/N비가 대폭으로 향상됐다. 이 수법은 필요한 공간 분해능(국소성)에 대응해 수백 μm 피치의 센서 간격으로 온도 계측도 가능하다.

(2) 원통형 3선식 열유속 센서는 연소실 벽면의 열유속 계측에 이용되어 왔는데, 계측 원리에 기초해 계측 정도를 수치해석 및 실제 측정해석으로부터 밝혀낸 사례는 적다. 심선 재료의 표면 및 센서 보디의 표면 등 계측하는 위치(면)를 기초로 표면에 형성하는 박막 재료를 선정함으로써 고정도 순간 온도가 계측 가능해진다.

三原 雄司·石井 大二郞

도쿄도시대학 공학부

本 記事는 日本 「計測自動制御學會」가 發行하는 「計測と制御」誌와의 著作權協定에 依據하여 提供받은 資料입니다.