플라스틱 부재의 제조 분야에서 셀룰로오스 나노파이버(CNF)는 그 경량성이나 높은 기계적 강도로부터 플라스틱의 새로운 강도 보강재용 첨가제로서 기대되고 있다. 플라스틱은 원래 경량인데, 탄성률이 낮고 구조용 부재로서 사용하려고 하면 보강이 필요해진다. 기존 강도 보강재로서 유리파이버(GF), 탄소섬유 등의 섬유 상태 보강재가 사용되고 있는데, 100% 만족하고 있는 것은 아니다.

예를 들면 GF를 첨가한 수지를 성형하면, 성형기의 스크류나 금형의 마모를 촉진할 우려와 플라스틱 성형 부재의 표면성이 악화되는 등의 문제가 있다. 또한 탄소섬유는 열경화성 수지의 보강재로서 사용되기 시작하고 있지만, 열가소성 수지의 보강재로서는 코스트나 성형 수법에 문제가 있어 아직 보급에는 이르지 못하고 있다. CNF는 사이즈(직경 4~100nm, 길이 5μm 이상)가 작고 부드럽기 때문에 스크류나 금형의 마모도 적으며, 금형의 미세한 요철에 대한 전사성에도 영향을 미치지 않고 표면성 악화가 적은 것이 경량성이나 강도 보강성에 더해 기대되고 있다.

이러한 움직임 속에 CNF의 열가소성 수지에 대한 첨가 용도로서 특히 주목을 받고 있는 것이 플라스틱 발포체에 대한 응용이다. 플라스틱을 발포하면 그 빈틈(기포) 때문에 기계적 강도가 대폭으로 저하한다. 그 기계적 강도의 저하를 보충하는 의미에서, GF를 많을 때에는 30~40%나 첨가하고 있다. GF의 밀도는 2~3g/cm3로 수지보다 높고 경량화를 위해 발포한 것에 대해 중량을 늘린다고 하는 일관성 없는 조작을 실시하고 있는 것이 된다. 따라서 밀도가 1.3~1.5g/cm3로 낮고 경량인 CNF를 GF의 대체로서 사용, 발포체의 기계적 강도 저하를 보충하면 CNF의 이용 가치는 현격하게 상승한다.

그러나 CNF를 수지 첨가제로서 이용하려고 하면, 내열성, 보강 효과, 분산성 등 해결해야 할 여러 가지 과제가 있다.

우리들도 과학기술진흥기구의 연구프로젝트 [첨단적저탄소화기술개발(Advanced Low Carbon Technology Research and Development Program ; ALCA)]의 CNF와 열가소성 폴리머의 나노콤포짓 발포 부재의 창제 연구 중에 이들 과제를 검토하고 있다. 이 글에서는 거기서 얻은 지식의 일부를 소개한다.

CNF의 열가소성 수지에 대한 분산성

CNF는 친수성 물질이기 때문에 소수성 수지와는 섞이기 어렵고, 수지 중에 균일하게 분산되기 힘들다. 셀룰로오스를 나노 스케일까지 해섬하지 않고 매크로 파이버 그대로 이용하는 것도 시도되고 있는데, 분산성이 나쁘고 충분히 기능을 발현하고 있다고는 할 수 없다. 교토대학의 矢野 등은 셀룰로오스가 가지는 OH기를 일정한 비율로 소수기로 치환하는 화학 변성을 셀룰로오스에 실시, 소수성 폴리머에 대한 분산성을 향상시키는 수법을 개발해 그 분산성의 문제를 해결하려고 한다.

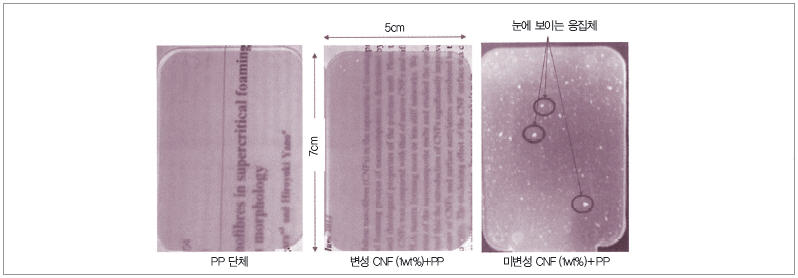

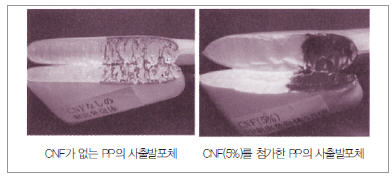

그림 1은 CNF의 분말을 폴리프로필렌(PP)에 드라이 블렌드해 사출성형한 것과 矢野 등의 수법으로 펄프를 아케닐무수호박산(ASA)으로 에스테르화 변성해 PP와 혼련하는 중에 해섬해 제작한 PP/CNF 콤포짓을 사출성형한 성형품의 디지털 사진이다. 잔사의 무수호박산이 가열 혼련 시에 열분해하기 때문에 갈색으로 착색되어 있는데, 성형품에 CNF의 응집체가 육안으로는 확인할 수 없을 정도로 분산이 높은 것이 얻어졌다(그림 1 중앙). 한편 단순히 PP와 순수한 CNF를 혼련한 것만의 성형품(그림 1의 가장 오른쪽)에는 많은 응집체의 존재를 확인할 수 있다. 이와 같은 소수성 폴리머에 대한 분산 기술 진화에 의해 CNF의 수지 첨가제로서의 실용화가 현실감을 띠게 됐다.

▲ 그림 1. CNF를 분산시킨 PP 성형품의 디지털카메라 사진 (CNF의 화학 변성과 수지 중의 응집성)

CNF 첨가에 의한 수지 물성의 변화

1. 점도 특성

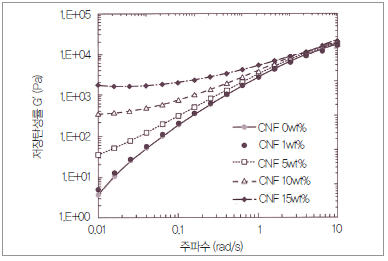

그림 2와 그림 3은 CNF의 첨가량이 다른 PP/CNF 콤포짓의 저장탄성률 G′와 복소점도 η*의 주파수 의존성을 180℃(변형 0.1%)에서 측정한 결과이다. 저주파 영역(0.01~0.5rad/s)에서 CNF의 첨가량 증가에 의해 G′ 및 η*의 값이 모두 첨가하지 않는 PP(그림 중 CNF 0wt%)보다 커지고 있다. 이것은 수지 중에서 CNF의 섬유 상태 네트워크 구조의 형성이 첨가량 증가와 함께 진행, 탄성이 강해지고 있는 것을 나타내고 있다. 한편, CNF 첨가량에 의해 증점용 폴리테트라플루오로에틸렌(PTFE)을 첨가했을 때와 같은 변형 경화성은 발현하지 않는다.

▲ 그림 2. PP (F133A)/CNF의 저장탄성률 G′

▲ 그림 3. PP (F133A)/CNF의 복소점도

2. 결정화 거동

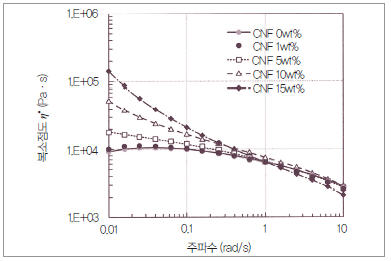

그림 4는 치환도(DS)가 다른 CNF를 PP에 5wt% 첨가한 콤포짓을 준비, 이들의 결정화 온도를 시차형 열분석장치를 사용해 20℃/min으로 측정한 결과이다. DS를 0에서 0.4로 높임에 따라 결정화 온도가 아무것도 첨가하지 않은 수지의 그것(그림 중 PP 선의 아랫방향 피크의 온도)에 가까워져 가는 것을 알 수 있다. CNF로 결정화를 촉진하려고 한 경우, 이 결과로부터 DS는 낮은 쪽이 좋은 것이 된다. 한편, CNF의 분산성을 높이기 위해서는 DS는 높은 쪽이 바람직하다. 이들 결과는 수지 전체에서 결정화를 촉진하는데 최적의 DS가 존재한다는 것을 시사한다.

▲ 그림 4. DS가 다른 (CNF 5%) PP의 결정화 온도

발포 사출성형에 의한 고배율 CNF/PP 발포체

1. 발포에 적합한 CNF/PP의 콤포짓 물성

앞에서 나타낸 CNF 첨가에 의한 증점 효과는 발포 성형에서는 기포의 미세화 효과로 이어진다. 또한 CNF를 PP에 첨가한 경우, 결정핵제로서 작용해 PP의 결정을 미세화한다. 금형 내에서 N2나 CO2 등 물리 발포제가 용해한 수지가 냉각되어 냉각 과정에서 결정이 되기 시작했을 때에 그 타이밍에서 감압 조작을 실시해 수지를 발포시키면 기포는 결정핵의 주변에서 높은 빈도로 발생한다.

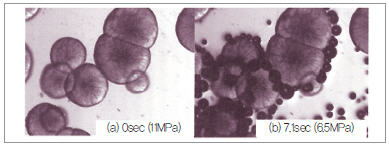

그림 5는 고압 가시화 용기 중에서 CO2를 포함한 수지(폴리유산 : PLA)를 200℃까지 냉각, 둥근 결정이 나타난 곳[그림 5 (a)]에서 감압해 발포시켰을 때의 현미경 사진[그림 5 (b)]이다. 검은 동그라미가 기포이고 높은 확률로 기포가 결정 계면에서 발생하고 있는 것을 알아챌 수 있다. 이것은 용융 시에 수지에 녹아 있던 CO2나 N2 등의 발포제는 결정상에는 존재하기 어렵고, 결정화되어 가는 중에 발포제가 결정상에서 아몰퍼스상으로 배출되어 결정과 아폴퍼스 경계상의 발포제 농도가 증가, 그 경계상에서 기포 생성이 증장됐기 때문이라고 생각된다. 이와 같은 현상에서 CNF를 첨가해 미세한 결정을 수많이 만들면, 결정을 발포핵제로서 이용할 수 있고 미세 발포체를 제조할 수 있다.

▲ 그림 5. PLA의 냉각결정화 과정에서 CO2 발포 거동

단, 발포체 제조에서 결정을 발포핵제로서 이용하는 것을 생각한 경우에는 결정의 비표면적을 증대시키는 한편으로 점도의 온도에 대한 변화량이 적어지도록 하는 것이 중요하며, 결정핵 생성을 촉진시키는 한편으로 결정 성장은 가능한 한 억제할 수 있는 효과를 발현할 수 있는 첨가제가 바람직하다. CNF의 화학 변성 기종 혹은 베이스 수지와의 조합(분기도·분기 분자 사슬길이와 CNF의 얽힘) 등으로 제어하는 가능성을 앞으로 탐색해야 한다.

2. 코어백식 발포 사출성형

미세 발포 사출성형에서 사용되고 있는 성형 수법에는 쇼트숏 발포 사출성형법과 코어백 발포 사출성형법의 2종류가 있다. 쇼트숏법은 최종 제품 용적으로 한 금형 캐비티 내에 발포성 수지를 그 용적보다 적은 양으로 사출, 보압을 걸지 않고 수지를 발포시키면서 캐비티에 흘러넣고 캐비티 스페이스를 발포에 의한 수지의 체적 팽창에 의해 수지로 충전시키는 수법이다. 이 수법은 특수한 금형을 사용할 필요가 없다는 이점이 있지만, 겨우 7~30% 정도의 경감률 밖에 실현할 수 없어 높은 발포율의 성형품을 생산하기 어려운 점이나, 발포체의 셀 구조가 게이트와 유동 말단에서 다른 구조 불균일성을 낳기 쉬운 점 등의 결점도 있다.

또 다른 한편의 코어백 성형법은 최종 제품 용적으로 한 금형 캐비티 내에 물리발포체가 용해한 용융 수지를 풀팩의 상태에서 사출 충전, 캐비티 내의 수지가 식어 소정의 점도 범위가 될 때에 금형의 일부를 가동시키고 캐비티 용적을 확장시킴으로써 수지압을 저하시켜 수지를 발포시키는 방법이다. 이 수법은 고배율로 셀 구조의 균일한 발포체를 성형할 수 있는 점이나 형상 부형성이 높은 등의 이점이 있다. 그러나 특수한 구조의 금형이 되어 코스트가 드는 점, 발포에 의한 체적 팽창이 코어를 가동하는 방향으로 일차원적이 되기 때문에 발포 제품의 기하학적 형상이 한정되는 등의 결점도 있다.

여기에서는 형체력 35t의 발포 사출성형기(J35EL Ⅲ-F, MuCell?, 일본제강소), 고압가스 공급장치(Trexel SCF system SII TRJ-10-A-MPD)를 이용해 코어백식 발포 사출성형법을 실시한 사례를 소개한다. 물리발포체에는 질소가스를 이용했다. 금형 온도는 40℃로 유지, 초기 두께 1 혹은 2mm의 판모양 성형품(70×50mm)의 캐비티로 사출한 후, 가동측을 속도 20mm/s로 1~20mm의 거리 후퇴하는 코어백 조작에 의해 발포배율이 2~21배가 되는 발포성형을 했다.

성형 조건에 관해서는 CNF와 화학변성제의 가열 분해를 억제할 필요가 있으며, PP의 경우는 성형기의 실린더 온도는 210℃ 이하로, 체류 시간이 길어지지 않도록 조작할 필요가 있다.

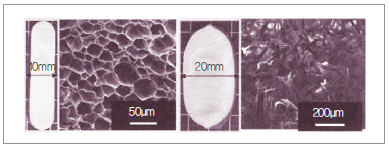

그림 6에 ASA 변성한 CNF를 중량분율 5% PP에 첨가, 발포시킨 콤포짓과 첨가하지 않은 PP의 발포체 단면의 디지털 카메라 사진을 나타냈다. 명확하게 CNF의 첨가로 발포체의 구멍 구조가 세밀해지고 있다. 이것은 CNF 첨가에 의한 기포 지름의 미세화와 셀 구조의 균일화 효과에 의한 것이라고 할 수 있다. 발포배율은 베이스 수지를 PP에서 장사슬 분기형 폴리에틸렌(Long Chain Branched PP ; LCBPP)으로 변경함으로써 CNF에 의한 기포의 미세화 효과+LCBPP의 변형 경화성을 살려 기포벽의 고연신을 가능하게 하는 효과에 의해 그림 7과 같이 발포배율을 20배까지 올릴 수 있었다.

▲ 그림 6. 사 출발포체의 단면 사진 (보기 쉽도록 반 정도 청색 잉크를 칠하고 있다)

▲ 그림 7. C NF(5%)/LCBPP의 10배 발포(왼쪽), 20배 발포(오른쪽) 단면

디지컬 사진과 발포층의 SEM 사진

3. CNF 첨가에 의한 재료 강도 보강성

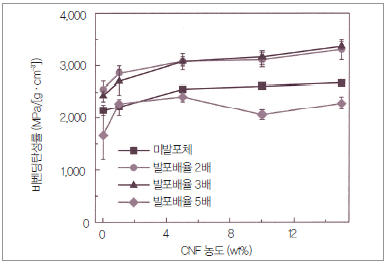

그림 8은 CNF의 첨가량을 변경한 CNF/PP 콤포짓으로, 발포배율이 다른 발포체(2배, 3배, 5배)를 준비해 3점 벤딩시험으로 측정한 비벤딩탄성률의 결과이다. 그림 8로부터 CNF를 첨가하면 탄성률이 향상된다는 것을 알 수 있다. 또한 발포배율이 3배까지는 비탄성률은 미발포체보다 높아지고 있다는 것도 알 수 있다. 그러나 5배 이상이 되면, 높은 공극률 때문인가 비벤딩탄성률이나 비벤딩강도는 미발포체보다 저하한다.

▲ 그림 8. CNF/PP의 발포체 비벤딩탄성률과 CNF의 농도

☆

CNF와 수지의 콤포짓 실증 연구는 현재 막 시작한 단계이다. CNF와 PP의 콤포짓 발포체 연구는 균질 미세 발포해 발포배율을 늘린다고 하는 관점에서는 CNF는 PP에 대해 상당한 효능을 가진다고 할 수 있다. 한편, 본래 재료 강도의 보강 기능에 대해서는 나일론(PA6 등)에서는 CNF에 의한 강도 보강 효과가 상당히 나오고 있지만, PP에서는 아직 기대하고 있는 수준에는 도달하지 못했다. CNF와 PP의 친화성이나 분산성의 문제, 화학 변성의 모습 등 아직 해결해야 할 과제가 남아 있다고 할 수 있다.

오시마 마사히로 (大嶋 正裕) 교토대학

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다