[첨단 헬로티]

1. 개발 배경

종래 절삭공구 재료로서 초경합금(WC·TiC합금 등)이나 세라믹(Al2O3·Si3N4 등), cBN·PCD 등이 개발되어 실용 공구 재료로서 많이 사용되고 있다. 한편, 다이아몬드의 단결정도 절삭공구 재료로서 비철금속이나 수지가공용으로서 사용되고 있다. 그러나 각각의 공구 재료는 장점과 함께 여러 가지 문제를 가지고 있다.

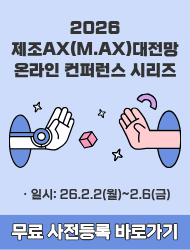

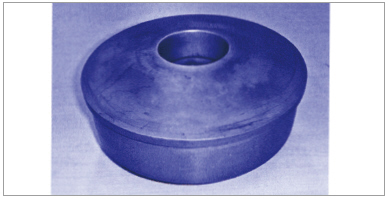

소결법으로 제조된 절삭공구는 날끝 라운드(절삭날의 예리함)가 크기 때문에 절삭저항이 증대하고, 가공 재료 표면에 왜곡 등의 변질층을 남긴다(그림 1).

▲ 그림 1. WC 초경공구

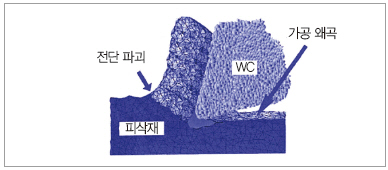

또한 다이아몬드 단결정 공구는 날끝 라운드를 작게 할 수 있는데, 마이너스성 전자 친화력이 원인으로 절삭날이 극단적으로 마모된다(그림 2).

▲ 그림 2. 다이아몬드 단결정 공구

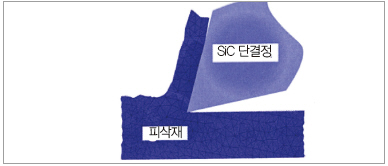

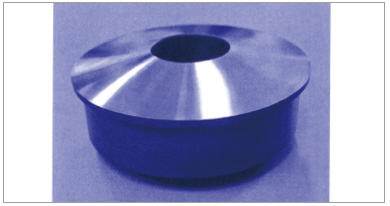

이와 같은 문제를 감안해 우리 연구팀은 재료의 능력을 최대한으로 활용, 이용자의 안심을 획득할 수 있는 신뢰성을 가지는 제조를 위해 피삭재에 도입하는 가공 왜곡을 최소화시키는 SiC 단결정 공구 개발에 성공했다(그림 3).

▲ 그림 3. SiC 단결정 공구

2. SiC 단결정 공구

하이스 공구나 초경공구 등은 금속 원소를 주원료로 한 복수의 원소로 이루어진 합금이다. 이것을 절삭공구로 만든 경우, 피삭재와 공구의 접촉은 금속끼리의 접촉이 되어 절삭 경계면에서는 원자끼리 전자의 교환을 한다. 특히 다른 원소끼리의 접촉인 경우, 열전대로 알려졌듯이 이종 금속끼리 일함수가 다르기 때문에 내장 전위가 생기고, 경계면에서 전류가 발생한다. 이 개발에서 무입계 단결정 날끝 공구로서 신규로 채용하고 있는 재료는 반도체 실리콘 카바이드(SiC)이다. 반도체와 금속의 접촉에서는 금속끼리의 접촉과는 달리 큰 전계를 발생시키지 않는 한 전자의 교환이 발생하지 않는다고 하는 특성이 있다.

금속과 반도체는 전자가 자유롭게 움직일 수 있는 에너지가 다르다. 자유롭게 움직일 수 있는 에너지 준위는 페르미 준위라고 불리는데, 물질끼리 접촉하면 그 준위를 갖추도록 각각의 물질의 준위가 변형된다. 그 결과 금속과 반도체의 접촉계면에서 반도체 측 표면으로부터 자유롭게 움직일 수 있는 전자가 심부로 이동, 금속과 반도체의 계면에서는 전자의 교환이 어려운 상황이 된다. 이것을 쇼트키 접촉이라고 부른다. 금속과 반도체 계면에서는 전자의 교환이 잘 일어나지 않고, 금속끼리 접촉에 비해 화학반응성이 낮은 것이 SiC 단결정 공구 개발의 기본적인 개념이다. 또한 SiC는 결정 성장 방법에 의해 2인치를 넘는 대형 단결정을 성장시킬 수 있고, 공구로서 무입계 표면을 실현할 수 있다.

(1) 결정 성장

현재 반도체에 사용되고 있는 SiC 단결정은 HV 경도 2,500~3,000Hv로 다이아몬드에 버금가는 경도를 가지며 화학적으로 안정되고 보통의 산이나 알칼리에도 침범당하지 않는데, 경도에 더해 매우 약한 일면을 가지고 있기 때문에 절삭공구 재료로는 적합하지 않다.

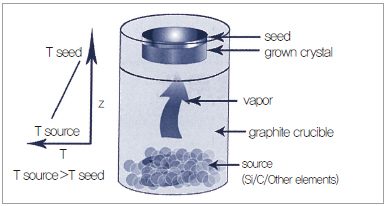

이에 SiC 단결정을 절삭공구로 사용할 수 있게 튜닝이 필요해진다. 그렇기 때문에 SiC 단결정 공구 전용의 승화법 성장장치를 이용해 결정 성장 시에 다른 원소를 도핑시킨 고인성 SiC 단결정 성장에 성공, 약함을 개선했다. 그림 4에 결정 성장로에서의 SiC 단결정 성장법을 나타냈다.

▲ 그림 4. SiC 단결정의 성장 도가니

(2) CMP 가공

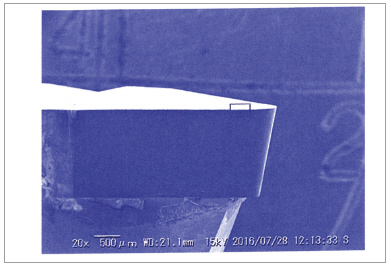

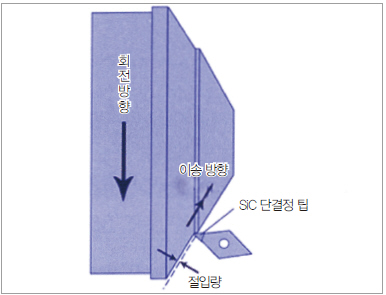

CMP(Chemical Mechanical Polishing) 공정은 콜로이달 실리카를 주체로 한 연마 공정으로, Si 및 C 원자의 산화에 의해 Si-C 결합의 백 본드로부터 전자의 이동이 생긴 결과, 백 본드의 결합력이 약해짐에 따라 생긴다고 생각된다. 다음 그림에 SiC 단결정 공구의 SEM 화상을 나타냈다. SiC 단결정 팁을 그림 5와 같이 설치해 촬영했다.

▲ 그림 5. SiC 단결정 팁을 가로 배치로 설정한다

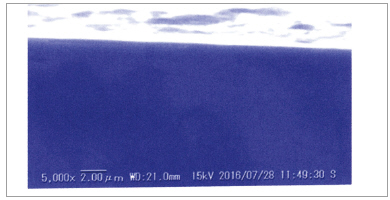

그림 6은 20배로 한 SiC 단결정 절삭날 전체의 영상이다. 그림 6의 네모 모양으로 둘러싼 부분을 5,000배로 확대한 영상을 그림 7에 나타냈다. 능선의 치핑은 제거되어 있는 것을 알 수 있다. SiC 단결정의 가공 왜곡층은 원자적 결합이 잘라져 있으며, 그 부분은 비교적 고속으로 제거할 수 있다. 한편, 단결정부는 CMP 속도가 느리기 때문에 자기조직화적으로 CMP 가공에 의해 전가공을 하여 왜곡층이 없는 날부를 얻을 수 있다.

▲ 그림 6. SiC 단결정 전체 영상 네모 부분을 확대

▲ 그림 7. 5,000배로 확대한 절삭날 에지부의 영상

3. 가공 예

(1) 고경도 재료의 절삭가공

고경도 재료의 절삭가공 사례를 이하에 나타냈다.

재료 : 크롬몰리브덴강 (SCM420H)

경면부, 침탄담금질층 0.4mm

(경도 58~62HRC)

가공 부분 : 경면부

가공 방법 : 선삭가공

절삭 조건 : 절삭 속도=120m/min (일정)

이송=0.08mm/rev

절입 깊이=0.2mm

경면부(선삭면)는 매우 경도가 높기 때문에 선삭가공은 불가능한 영역이다. cBN 공구를 사용했는데, 절삭 시에 매우 높은 열이 발생하고 날끝은 단시간에 마모되어 버려 가공이 불가능했다. 선삭가공이 가능하지 않기 때문에 현재는 연삭가공에 의한 다듬질가공이 필요하고, 매우 긴 가공 시간과 복잡한 연삭 설비 환경을 필요로 하고 있다.

SiC 단결정 팁을 사용해 선삭가공 테스트를 실시한 결과, 절삭이 가능했다.

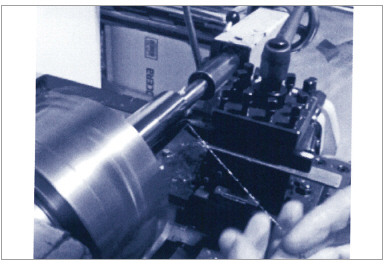

그림 8은 가공 전의 피삭재이고, 재료는 크롬몰리브덴강(SCM420H)이다. 경면부는 침탄담금질이 실시되어 표층 0.4mm의 경도는 58~62HRC이다.

▲ 그림 8. SCM420H (동력전달용 풀리)

그림 9는 SiC 단결정 팁으로 앞에서 표시한 절삭 조건으로 가공한 피삭재이다. 그림 10에 절삭가공 방법을 나타냈다.

▲ 그림 9. SiC 단결정 공구로 선삭가공한 다듬질면

▲ 그림 10. 가공 방법

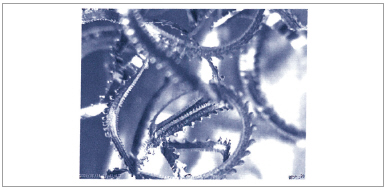

절삭 직후의 절삭면(경면 부분)은 열의 발생도 없고, 경면으로 되어 있다. 절삭칩도 이어져 배출됐다(그림 11).

▲ 그림 11. 절삭칩은 이어져 있다

(2) 티탄합금의 절삭가공

티탄합금의 절삭가공 사례를 이하에 나타냈다.

재료 : β 티탄

가공 방법 : 선삭가공

절삭 조건 : 절삭 속도=100m/min

이송=0.1mm/rev

절입 깊이=0.01mm

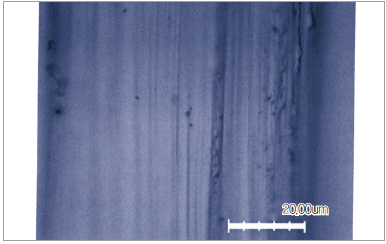

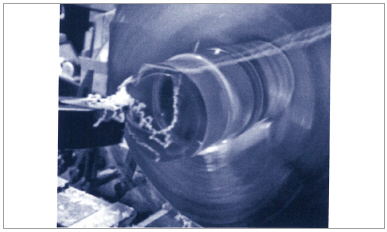

앞에서 말한 제조법으로 제작한 SiC 단결정 팁을 사용한 항공기 부품 재료의 β 티탄을 선삭가공 중인 사진(그림 12)과 가공 후의 절삭면 확대 사진(그림 13)을 나타냈다. 절입량은 0.01mm, 절삭칩은 실 모양으로 이어져 있는 모습을 확인할 수 있었다.

▲ 그림 12. SiC 단결정 팁으로 β 티탄을 선삭가공 중인 사진, 절삭칩은

실 모양으로 이어지고 가공 경화가 없다

▲ 그림 13. SiC 단결정 팁으로 절삭한 β 티탄의 가공면

SiC 단결정 팁의 가공면은 초경 팁 가공면과 비교해 가공면 정도가 양호했다. 또한 가공면의 왜곡을 측정하기 위해 싱크로트론에 의한 XRD 측정을 한 결과, 가공 표면 및 심부에 대한 격자 왜곡이 기존 공구보다 대폭으로 작다는 것이 밝혀졌다.

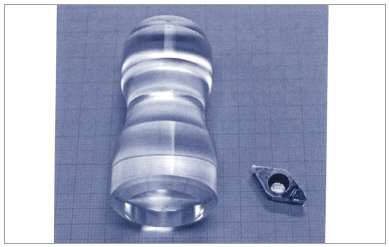

(3) 수지 부품의 절삭가공

SiC 단결정 팁을 사용한 투명 아크릴을 선삭가공 중인 사진(그림 14)과 가공 후의 사진 및 이용한 SiC 날공구의 화상을 나타냈다(그림 15). 배경은 10mm 방안지이다. 가공 후에 보통의 아크릴 가공에 이용되는 연마 등은 하지 않고 있다. CMP 다듬질을 한 SiC 단결정 절삭날 형상으로, 날붙이 이송에 대응한 경면가공이 실현되고 있다.

▲ 그림 14. 아크릴 수지의 선삭가공

▲ 그림 15. 아크릴 절삭면

4. 실용화를 지향한다

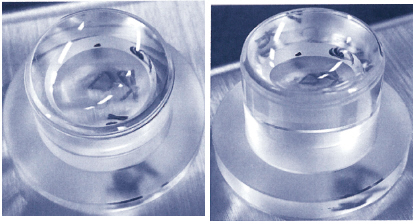

<콘택트렌즈 메이커의 절삭 테스트>

콘택트렌즈 재료를 직경 14mm, 높이 8mm의 원주 형상을, 직경 12.7mm, 높이 7mm로 가공했다. 절삭 개시 직후부터 단결정 바이트와 동등한 절삭면이 되어 있으며, 절삭 속도를 올린 결과 단결정 바이트와 동일한 속도로 절삭할 수 있었다. 그림 16에 렌즈 재료의 절삭 조건과 동일한 조건으로 절삭한 아크릴 수지를 나타냈다.

▲ 그림 16. 아크릴 수지의 선삭가공(곡면 R8, 측면을 가공)

[협력 메이커 : 주식회사 토메이콘택트렌즈]

SiC 단결정 날공구를 이용해 가공을 하는 경우, 이것을 활용하기 위해 날공구 날끝 형상이나 이것을 이용하는 가공기계 자체의 모습을 검토할 필요가 있다고 생각한다.

앞으로도 날끝 형상의 모습 등에 관해, 가공 테스트를 반복해 발전시켜 갈 것이다.

아오키 와타루 (靑木 涉) SiC툴즈LLC 대표이사

본 기사는 일본 일본공업출판이 발행하는 「기계와 공구」지와의 저작권 협정에 의거하여 제공받은 자료입니다.