[헬로티]

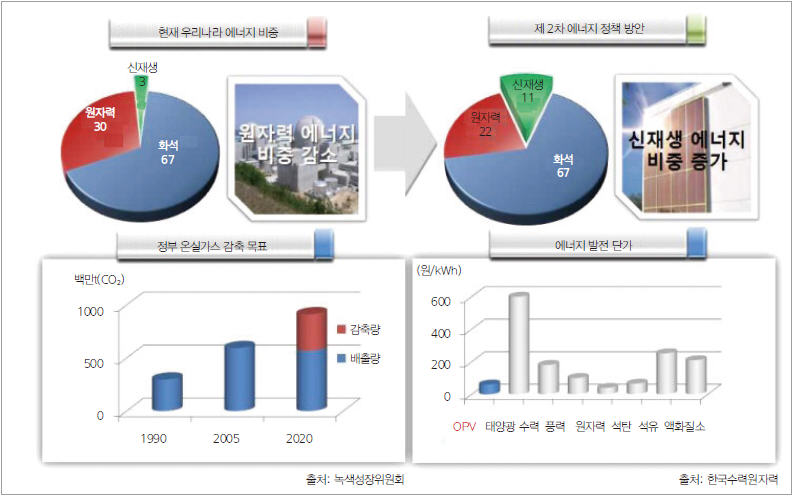

전 세계적으로 화석연료의 한계 및 고유가에 따른 에너지 문제와 국제적 환경 정책의 실시에 따라 세계 각국은 신재생 에너지에 관심을 쏟고 있다. 신재생 에너지원 중 큰 잠재력을 갖고 있는 태양전지와 관련해 광주과학기술원의 차세대 태양전지 기술 개발 및 연구기반 구축 연구사업의 연구 결과(연구 책임은 이광희, 참여 연구원은 김희주, 김봉성, 김태균, 박유리, 김재령, 이운태, 정송이, 최유나 등이다)를 2회에 걸쳐 소개한다. 1회에서는 연구의 목적 및 필요성과 국내외 기술 개발 현황과 소재 개발팀과 소자 개발팀의 연구 개발 수행 내용 및 결과 등에 대해 정리한다.

연구 목적

차세대 태양전지 기술개발 및 연구의 최종 목적은 광주과학기술원이 보유한 차세대 저가형 태양전지로 주목받고 있는 유기태양전지를 실용화하기 위해서다.

고효율 소재의 국산화 및 대면적 인쇄공정 기술을 대폭강화하고, 고효율의 저가형 플라스틱 태양전지 모듈의 인쇄 제조기술을 확립하여 상용화 및 산업화 기반을 다지는 것을 목표로 한다.

연구의 필요성

1. 유기태양전지 개발의 필요성

무기물을 이용한 태양전지는 현재 효율은 높으나 제작비용이 많이 드는 단점이 있다.

제작이 간단하고 인쇄가능하며 구부리거나 접을 수 있는 유기물 태양전지는 차세대 저가형 신재생 에너지원으로서 뿐만 아니라 미래의 유비쿼터스 에너지원으로 각광받고 있는 실정이다.

유기물 태양전지의 실용화를 위해서는 효율 향상, 수명 연장, 대면적화, 인쇄 가능한 소재 개발 및 투명전극의 확보가 선결과제다. 현재의 플라스틱 태양전지 연구는 소재, 소자, 공정에 대한 연구가 개별적으로 진행되어 연구의 연계성 및 생산성이 저하된다. 따라서 고효율 플라스틱 태양전지의 상용화를 위해서는 소재, 소자, 공정 및 물성 분석 기술들이 유기적으로 융합 통제되어야 한다. 광주과학기술원은 소재합성, 소자개발, 응용연구가 종합적으로 연구되도록 소재합개발팀과 인쇄 공정 개발팀을 구성했다. 각 팀 간의 유기적 연계를 통해 연구 목표인 유기태양전지의 실용화를 앞당길 것으로 기대된다.

▲ 그림 1. 유기태양전지의 필요성 요약

2. 고효율 유기태양전지 소재 개발의 필요성

인쇄 가능한 고효율의 플라스틱 태양전지를 구현하기 위해서는 전자·정공 수송층 물질, 광활성 고분자 물질, 유기 투명 전극과 같은 인쇄 가능한 잉크 형태의 소재 개발이 필수적이다. 잉크형태의 광활성 고분자 물질에 대한 국내 연구개발 수준은 해외의 우수 결과들을 재현하는 수준으로 전량 수입에 의존하고 있다. 인쇄형 플라스틱 태양전지가 가격 경쟁력을 갖추고 상용화되기 위해서는 고효율의 신규 광활성 고분자 물질의 원천 기술 개발 획득과 소재의 국산화가 필수적이다.

이번 연구과제의 최종목표인 인쇄 가능한 저가형의 플라스틱 태양전지 상용화 기술의개발을 성공시키기 위해서는 소자효율과 소자수명이 우선적으로 개선되어야 한다. 소자 효율의 향상을 위해 기존의 고효율 광활성 고분자의 재현/개질을 통해 고효율에 이르는 메카니즘을 규명하고 나아가 이를 바탕으로 신물질을 디자인 하고 개발해야 한다.

소자의 효율은 소자에 사용되는 활성층의 질과 소자 구조에 따라 크게 좌우되나, 소자내부에 특별한 기능을 할 수 있는 기능층의 삽입을 통해서도 개선할 수 있다. 기능층은 전자전달층, 전자주입층, 전자 저지층, 정공전달층, 정공주입층, 정공저지층, 내부흡수 증가층등으로 이루어진다.

기능층의 삽입을 통한 소자효율 개선은 기존의 소자구조와 동일한 활성층을 사용할 수 있다는 점에서 큰 장점을 가진다. 기능층의 삽입은 소자효율 개선뿐만 아니라 소자의 수명향상에도 기여한다.

▲ 그림 2. 유기태양전지의 장점 및 파급효과

3. 고효율의 유기태양전지 단위소자 개발의 필요성

인쇄 가능한 고효율의 저가형 플라스틱 태양전지 상용화 기술개발을 위해서는 근본적으로 ‘고효율의 단위소자 개발’이 선행되어야 한다. 플라스틱 태양전지의 활성층은 전자 주개 물질과 전자 받개 물질의 나노 복합재로 이루어져 있다. 활성층 내에서 두 물질이 망상 구조를 이루며 전자와 정공의 채널을 형성하고 있다. 따라서, 단위소자에서 효율을 극대화하기 위해서 활성층 내에서 전자 주개/받개 물질의 망상 구조의 형성 모양을 전자/정공이 쉽게 전극으로 전달이 가능한 구조로 만들어야 되며 이를 조절할 수 있는 파라미터를 찾아야 한다.

이와 더불어, 태양전지의 효율을 결정하는 태양전지의 광전류와 개방전압을 에 의해 결정되므로, 병렬 연결 및 직렬 연결을 이용하여 전류와 전압을 획기적으로 증가시킬 수 있다. 이러한 구조를 단위 소자에서 실현시키기 위해서는 적층형 구조가 되어야 하며, 동시에 용액 공정이 가능해야한다. 단위소자에서 10% 이상의 고효율을 달성하면 이를 대면적 소자 제작에 적용하면 상용화 수준의 모듈 효율을 달성할 수 있으므로, 인쇄 가능한 플라스틱 태양전지의 상용화를 앞당길 수 있을 것으로 판단된다.

4. 대면적 인쇄공정 개발의 필요성

1) 인쇄공정기술 자체 개발의 필요성

유기 태양전지는 유기 고분자 용액을 플라스틱 기판 위에 코팅하여 사용하기 때문에 가볍고 유연하고 맞춤형 크기로 대량생산이 가능하다. 또한 기존의 인쇄기법을 적용한 롤투롤 연속공정 장비를 이용하여 태양전지 생산에 소비되는 에너지 소모가 적고 제작 시간이 짧아 대량 생산이 가능하다. 또 제조 원가를 크게 낮출 수 있어 저가·양산형 태양전지로 유력시 되고 있다.

모양, 크기 등 제작 형태에서 유연함을 가지는 유기 태양전지는 맞춤 생산이 가능하여 개인 휴대용 발전기부터 산업용 전력생산까지 적용이 가능한, 장소에 구애 받지 않는 차세대 태양전지다.

2011년 4월, 단위소자 기준에서 8%의 효율이 보고되고 있지만, 모듈화함에 따라 대략 3%~4% 정도까지 효율이 감소하는 것으로 알려져 있다.

향후, 발전부문으로의 용도 전개를 위해서는 모듈 효율을 보다 높이는 연구가 필수적이다. 기존의 연구가 단위소자 구현과 효율적인 소자구조 및 신규물질 도입 등으로 연구의 초점이 맞추어져, 롤투롤을 이용한 대면적 소자 제작과 특성 평가에 대한 연구가 부족하다.

유기태양전지는 수백 나노미터 두께의 투명전극과 금속박막 전극사이에 빛을 전기로 변환하는 광활성층이 있는 샌드위치 구조로 제조 공정이 간단하고 모듈화가 용이하다. 하지만 현재까지의 국내 개발 기술로는 롤투롤 연속 인쇄공정을 적용하여 생산하려는 시도가 전혀 이루어지지 못한다.

국내 기업들은 디스플레이 제조 공정에 인쇄기술을 활용하여 생산원가를 줄이려는 시도를 하고 있으나, 이러한 기술은 고정밀도의 패턴형성 기술에 국한된다. 인쇄형 유기태양전지를 위한 수백 나노미터 이하의 박막 인쇄에 관한 기술개발은 이루어지지 못했다.

구성된 연구체계를 바탕으로 인쇄 가능한 고효율의 저가형 플라스틱 태양전지의 상용화를 위한 나노사이즈 특성제어가 가능한 인쇄 기술을 개발한다면 향후 인쇄형의 유기발광다이오드와 같은 대면적 나노박막 전자소자의 구현에 핵심기술이 될 것이다. 지속적인 개발과 투자를 통해 산업화 기반 확립을 이끌 것으로 보인다.

2) 인쇄형 유기태양전지 특화 신규 모듈 구조 개발의 필요성

2011년 1월, 단위소자 기준에서 10%의 효율이 보고되고 있지만, 모듈화 함에 따라 대략 6% 정도까지 효율이 감소하는 것으로 알려져 있다. 기존 기술인 Si 태양전지의 경우 20% 의 단위 셀 기술이 확립된 현재 생산되고 있는 모듈은 16% 선으로 대략, 단위셀 대비 모듈의 효율이 80%다. 유기태양전지는 향후, 발전부문으로의 용도 전개를 위해서는 모듈효율을 보다 높여 기존의 기술과 대등하게 모듈효율이 나오는 구조에 대한 연구가 필수적이다. 국내기업 및 해외 기업들도 인쇄형 유기태양전지의 특징을 잘 활용할 수 있는 구조에 대한 고민이 없이 기존의 결정질 태양전지들에 활용되는 구조를 사용하는 문제가 있다.

이번 과제에서는 인쇄형 유기태양전지의 장점을 활용할 수 있는 고효율 구조를 개발하여, 향후 신규 고효율 물질의 개발과 인쇄공정기술이 확립되었을 때 이를 바로 상용화 할 수 있는 기반기술 확보가 필요하다.

3) 투명전극 연구의 필요성

유기태양전지를 상업적으로 이용하기 위해서는 R2R 프린팅 혹은 코팅 기술을 통한 PET나 PEN 같은 플렉시블 기판 위에 구현하여야 하며 투명 전극(양극 혹은 음극)을 필요로 한다. 현재 플렉시블 투명전극으로 여러가지 투명 전도 산화물이 널리 사용되고 있으나 이러한 물질은 금속 재료나 고분자 재료와 달리 기판의 굽힘이나 휨에 대한 저항이 낮아 쉽게 균열이 발생하는 문제점이 있다. 이러한 문제점으로 인해 플렉시블 정보전자, 에너지 관련 기술 경쟁에서 우위를 선점하기 위해 투명 전도성 산화물 전극의 문제점을 해결할 수 있는 새로운 플렉시블 투명 전극 재료의 개발이 매우 중요하다.

전형적인 유리기반 ITO박막의 면저항은 5~15Ω/□이나, 플렉시블 기판 ITO 박막은 30~60 Ω/□로 대면적화하면서 효율을 감소시키는 원인이 된다.

최근 플렉시블 전극 재료로 가장 유망한 물질인 PEDOT:PSS를 유기태양전지 및 유기트랜지스터와 같은 유기전자소자의 전극으로서 응용한 연구가 활발히 이루어지고 있으며, 투명 전도 산화물 전극을 대체할 수 있음을 확인했다.

그러나 PEDOT:PSS 전극을 대면적 인쇄형 태양전지에 적용하기 위해서는 전도도의 향상 및 면저항의 감소가 필요한 실정이다. 이러한 PEDOT:PSS의 단점을 극복할 수 있는 방안으로서 높은 전도도를 갖는 metal nanowire나 graphene을 PEDOT:PSS에 도입하여 해결 가능할 것으로 판단되며 기술개발이 시급한 실정이다.

또 다른 방안으로서, PEDOT:PSS 자체만으로는 제한적인 전도도를 가지므로 이를 개선하기 위해 metal grid를 도입하는 연구가 진행 중이다. 이와 같이, PEDOT:PSS 복합체 및 metal grid를 통한 유기물 기반 투명전극 개발은 투명 전도 산화물 전극의 대체효과 및 가볍고 유연한 plastic electronics 분야에 폭넓게 이용될 수있으며, 디스플레이 산업의 핵심 연구 분야로서 자리매김 할 것으로 판단된다.

국내외 기술 개발 현황

1. 유기태양전지 개발

1) 국외기술 현황

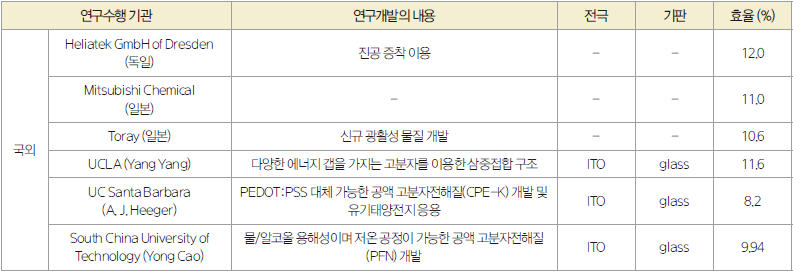

미국의 산타바바라 소재 캘리포니아 주립대(UCSB), 로스앤젤레스 소재 캘리포니아 주립대(UCLA), 프린스턴, Wake Forest, 홍콩 과학대학 등에서 고효율 유기태양전지를 발표하였고 최대 10.8%의 에너지 변환 효율을 발표했다. 국외 연구기관의 유기태양전지 소자 기술 현황은 표 1과 같다.

▲ 표 1. 국외 기관·업체의 유기태양전지 소자 제작 기술 보유 현황

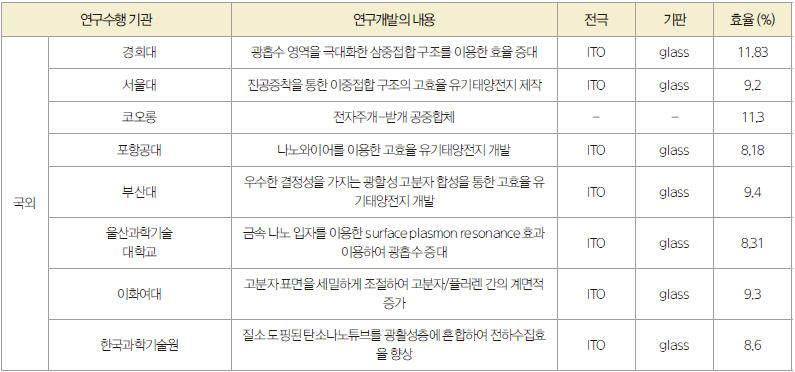

2) 국내기술 현황

국내의 연구 수준은 해외의 우수 결과들을 재현하는 수준으로 플라스틱 태양전지에 대한 체 계적인 연구가 절실하다. 고효율 유기 태양전지 분야에서 연구단이 세계최고 수준의 결과를 발표하였지만 기술의 산업화와 관련된 핵심 인프라는 국내에 구축되어 있지 못한 상황이다. 소자프린팅 기법과 관련된 기술은 학교나 연구소 등 실험실 규모에서 시도되고 있으나, 이에 대한 전략적인 접근은 이루어지지 못하고 있다. 최근 유기 태양전지 상업화 시도와 같은 세계적인 흐름을 고려해보면, 유기 태양전지의 양산기술 확보 및 제반 기술에 대한 확보가 절실하다. 국내 연구기관의 유기태양전지 소자 기술 현황은 아래 표 2와 같다.

▲ 표 2. 국내·외 기관·업체의 유기태양전지 소자 제작 기술 보유 현황

2. 고효율 유기태양전지 소재개발

1) 국내외 기술현황

국외에서는 플라스틱 태양전지의 상용화를 위해 고효율의 광활성 고분자 물질 개발에 박차를 가하고 있다. 특히 미국은 정부의 전폭적인 지원 아래 광활성 고분자물질 합성 분야의 선두주자다. 9.3% 효율의 고분자를 검증받아 많은 특허와 기술을 축적하고 있다. 현재는 이를 이용한 고효율의 유기태양전지소자를 개발하여 상용화하는데 주력하고 있다. 국내에서도 광활성 고분자물질에 대한 연구가 진행되고 있지만 대부분 해외 우수 결과들은 재현하거나 낮은 태양전지 효율을 나타냈다. 또한 플라스틱 태양전지의 핵심 소재인 전자·정공 수송층 물질, 유기전극물질을 수입에 의존하고 있어, 이후 인쇄형 전자소자가 개발 되더라도 물질에 대한 특허 로열티로 인해 가격 경쟁력에서 많은 어려움에 직면할 것이다.

최근 높은 효율을 얻고 있는 PTB7-th의 경우 Yong Cao 그룹에서 10.6 %의 효율을 Nature Photonics에 보고하여 그 우수성을 널리 인정받고 있다. 그 외 낮은 밴드갭 물질인 PDTP-DFBT 및 PDPPTDTPT의 경우 연구진에서 재현에 성공하여 다양한 유기 태양전지 연구에 활용하고 있다.

3. 대면적 인쇄공정 개발

1) 국외 기술 현황

OPV 모듈 관련 문헌은 아직까지 많이 보고되지 않은 상황이다. 2006년 B. Kippelen 그룹에서는 4개의 픽셀을 직렬로 연결한 구조의 모듈을 제작하여 단일 픽셀에서 2.2%, 모듈에서 1.7%의 변환효율을 얻었다. 직렬연결 픽셀 증가에 따른 fill factor 감소가 두드려져 효율 감소를 야기하는데, ITO의 높은 면저항에서 기인하는 것으로 소자구조에 대한 개선이 요구된다.

Konarka사에서는 모듈화를 위해 반드시 필요한 버스 전극을 별도의 증착과정 없이 cathode 전극을 형성하는 과정에서 한 번에 해결한 결과를 2009년에 발표했다. 이 구조는 stripe 모양의 약 1cm 내외의 폭을 갖는 10개의 픽셀이 직렬로 연결된 구조로 3%~4%의 에너지 변환 효율을 갖는다. Wp당 50g 정도의 무게로 휴대용 충전기 시장에 적용 가능할 것으로 사료된다. Konarka는 1GW 규모의 생산라인을 구축하였고 효율 3%, 내구성 2년의 유기태양전지 모듈의 시제품을 출시하였으며 단가는 10달러이다.

Plextronics는 인쇄공정용 유기반도체 잉크 공급을 비즈니스 모델로 사업을 진행 중이며 파일럿 규모의 D-line 설치하여 유기 태양전지 모듈을 출시했다. 신규 억셉터 물질을 개발하여 0.043cm²면적에서 0.8079Voc, 10.321mA/cm² Jsc, 71.67% 의 충전율을 보였으며 5.98% 효율을 보고했다.

Solarmer Energy는 효율 6%, 50cm²크기의 상용화 모듈을 출시하고, 휴대용 전자기기 적용을 위한 프로타입을 발표했다. 2009년에는 시카고 대학의 연구진과 PTBI 이라는 신규 전자주게 재료를 개발하여 5.6% 광전변환 효율을 달성했다 (JACS, 2009). 현재 단위소자 7.9%의 효율을 보유중이며, Newport에서 인증받은 대면적(202cm²) 모듈로부터 3.9%의 효율을 달성했다.

F.C. Krebs 그룹(RisØ, Denmark)에서는 200㎛의 PET 기판상에 MEH-PPV을 27㎛의 와이어 mesh를 이용해 스크린 프린팅 한 후, C60을 진공 증착하는 방법을 통해 655.2 cm2대면적 모듈을 제작하였는데 효율은 극히 미미하다. 스크린 인쇄법으로 PET 기판 위에 활성층을 올린 Solar Hat 모듈은 약 0.013% (@75cm2)의 빈약한 성능이지만 일반 실내조건에서 완전 용액 공정으로 제조한 공정상의 이점이 크게 부각된다.

독일의 Fraunhofer ISE 연구소는 대면적/저가격의 유기 태양전지 구현을 위하여 ITO 투명전극을 Metal Grid 와 PEDOT:PSS 로 대체한 Inverted layer 방식으로 회로를 구현하여 2cm2 크기의 효율 3.4%의 소자를 발표했다.

2008년 6월, 핀란드 VTT 국영연구소는 롤투롤 그라비아 인쇄장비로 ITO/PEDOT:PSS/P3HT:PCBM/Ca/Ag 구조의 유기태양전지를 제작했고, 4.6%의 에너지 변환 효율을 달성하여 롤투롤 인쇄의 가능성을 제시했다(Korea-EU cooperation forum 2008년 6월). L. Blankenburg 그룹에서는 R2R wet coating 방식을 이용해 P3HT:PCBM 광활성층을 인쇄하여 1.74% 효율을 보고했다. J.M. Ding 그룹에서는 Rotogravure 인쇄법을 통해 유리기판 상에서 4.2%, PC 기판상에서 1.59%의 효율을 보고했다.

일본 Kanawawa 대학의 K. Takahashi 그룹에서는 inverted type의 유기태양전지(ITO/TiOx/PCBM:P3HT/PEDOT:PSS/Au)를 제작하여 2.47% 효율(1cm2)을 보고했다. 일본 NEC사는 잉크젯 프린팅 방식을 이용한 트렌지스터 소자의 제작 및 슬롯다이 코팅 장비를 이용한 박막 코팅 공정을 통해 배터리 및 유기 태양전지의 제작의 가능성을 시사한다.

Matsushita사는 스크린 인쇄기법을 통하여 2% 이내의 유기태양전지 효율을 발표한바 있으며 소자 대비 성능이 떨어졌지만 인쇄공정으로 저가/대량생산의 가능성을 제시했다.

2000년 초반, 일본의 Nagase, Chemtex 등 몇몇 기업에서 전도성 고분자 투명전극 필름을 개발하였으나 당시 세계적으로 개발되어 있는 전도성 고분자 투명전극은 투과도 대비 전도도가 낮아 터치패널 용도로만 적용할 수 있는 실정이었다.

최근 들어서는, 독일의 H.C. Starck사와 Agfa사에서 각각 Clevios PH와 Orgacon이라는 상품으로 꽤 높은 전도도의 PEDOT:PSS를 시판 중이다.

H.C. Starck사는 지속적인 연구개발을 통해, 현재 900 S/cm의 전도도를 갖는 PH1000까지 상용화한 상태다. 영국의 Plastic logic사는 PEDOT:PSS를 잉크젯 프린팅이 가능한 화소전극에 사용하고 gate 전극으로 잉크젯 가능한 은(silver)을 사용하여 80*60 flexible active matrix 디스플레이를 구현한다.

미국 Kent display사는 화소전극으로 Agfa의 PEDOT paste를 이용하여 cholesteric LCD를 개발하였으며, 애리조나 주립대학교의 Jabbour 그룹에서는 PEDOT과 PANI를 이용하여 잉크젯 전극을 구성 중이다.

독일의 Simens사에서는 PEDOT과 PSS의 비율 변화를 통해 전도도를 조절하여 유기발광 전자 소자에 투명전극으로 응용한다. 2010년 Alex K.-Y. Jen 연구팀에서 Ag grid와 PEDOT:PSS 복합체를 형성하여 전도성 고분자 기반 투명전극의 전기적 특성을 향상하고 유기태양전지에 적용하여, 소자 특성을 개선했다.

네덜란드 ECN과 Holst Centre는 ITO 투명전극을 metal grid (Honeycomb 구조/Line 구조)와 HC-PEDOT:PSS으로 대체한 소자를 구현하여 4cm²크기에서 1.9%의 효율을 보고했다.

덴마크 RISØ 연구소의 F.C. Krebs는 스크린 프린팅 방식을 이용하여 PEDOT:PSS과 Ag 전극을 인쇄하여 다양한 모양/면적의 유기태양전지 모듈을 구현한다.

또한, UV-curable/Water-based/Screen printing 용 Ag ink를 개발하여 R2R 방식으로 유기태양전지를 구현한다.

2) 국내 기술 현황

국내에서는 고려대, 성균관대, 경희대, KAIST, GIST 등 대학을 중심으로 전도성 고분자의 합성 및 응용에 대한 기초 연구가 진행되고 있다. 플렉시블 투명전도성 박막에 대한 연구개발은 대기업, 연구소, 벤처기업 등에서 활발히 진행되고 있다.

광주과학기술원과 KIST의 공동연구를 통해, 극성용매로 처리된 PEDOT:PSS를 최초로 태양전지 투명전극에 적용하여 ITO기반 소자와 비슷한 성능을 구현했다. 기존 스핀코팅 공정과 달리 스프레이 공정을 통하여 PEDOT:PSS를 유기태양전지의 투명전극으로 제작했다.

동아대에서 첨가된 극성용매의 양을 조절하여 잉크젯 인쇄공정에 적합한 PEDOT:PSS를 구현하여 OTFT의 전극으로 적용하였으며, 고려대에서는 PEDOT:PSS를 이용하여 필름의 구조적인 변화 없이 전기적 특성 향상과 극성용매의 종류에 따른 전도도 변화를 보여줬다.

경희대 김한기 교수팀은 O-M-O (산화물-금속-산화물) 구조를 이용한 플렉시블 투명 박막에 대한 연구개발을 지속적으로 진행 중이며, 관련 논문 및 기술을 발표하고 있다. (주)파루에서는 PEDOT:PSS 잉크를 이용한 인쇄공정을 통해 저가의 RF 연기센서를 제조하는 기술을 개발하였으며, 전극(또는 그리드)에 적합한 Ag, Al 잉크를 개발하여 R2R 인쇄방식을 통한 RFID Tag 개발에 노력하고 있다. KRICT에서는 유기태양전지 모듈제작 시, 금속 버스 전극의 유/무에 따른 소자변환 효율 변화를 관찰했다. 5개의 픽셀이 직렬로 연결된 구조의 모듈을 잉크젯 인쇄공정을으로 제작하여(@ 18cm²) Au 버스 전극 유/무에 따라 0.77% / 1.25%의 효율을 얻었다.

KIMM 김동수 박사팀은 인쇄중첩 정밀도 20 이하, 인쇄속도 60 m/min 의 세계 최고 수준의 3도 인쇄가 가능한 R2R 인쇄 장비를 개발하여 유기태양전지 모듈 제조 가능성을 보여줬다.

이외에도 그라비어, 그라비어 옵셋, R2R 하이브리드 잉크젯 시스템을 개발하여 PEDOT:PSS 및 금속전극의 인쇄를 통한 유기태양전지 모듈을 개발하고 있다.

재료연구소(KIMS)에서는 스프레이 코팅을 통해 유기태양전지를 제작하였고, Ag grid 전극 사용 시에 2.11% (@12.25 cm²)의 효율을 보고한다.

3) 현 기술상태의 취약성

2010년 1월, 단위소자 기준에서 8%의 효율이 보고되고 있지만, 모듈화함에 따라 대략 4% 정도까지 효율이 감소하는 것으로 알려져 있다.

향후, 발전부문으로의 용도 전개를 위해서는 모듈효율을 보다 높이는 연구가 필수적이다.

플렉시블 기판을 이용하여 소자제작의 전 과정을 롤투롤 연속 인쇄공정으로 제작하기 위해서, cathode전극의 진공증착 공정은 생산성을 획기적으로 향상하기 어려운 문제점이 있다. 이는 Al 잉크의 부재에서 기인하는데 Al 전극 인쇄 공정을 상업화하는 것은 불가능해 보인다.

따라서, 새로운 구조(Inverted type)의 소자 및 모듈 디자인이 필요하다.

선진국 대비 국내 인쇄전자 기술의 상대적 수준은 전반적으로 2년~3년 기술 격차가 존재하고 있다. 국내의 R2R 프린팅 장비 설계/제작 기술은 국외에 비하여 동등 이상이지만 R2R 프린팅 장비의 요소 부품, 공정기술 및 시스템 기술에 대한 연구와 기간은 선진국에 비해 짧고 다소 부족한 상태다.

롤투롤 인쇄공정을 통한 유기태양전지를 생산하는 기술은 인쇄선폭정밀도가 20㎛ 이하, 최소 3도 이상에서 인쇄중첩도 10㎛ 이하의 기술을 필요로 하는 고도의 인쇄공정 제어기술과 제어 프로그램 및 고정밀의 기계장비부품개발이 동시에 수반되어야 한다.

연구개발 수행 내용 및 결과

1. 소재 개발팀

1) 고효율 유기태양전지를 위한 공액고분자 개발

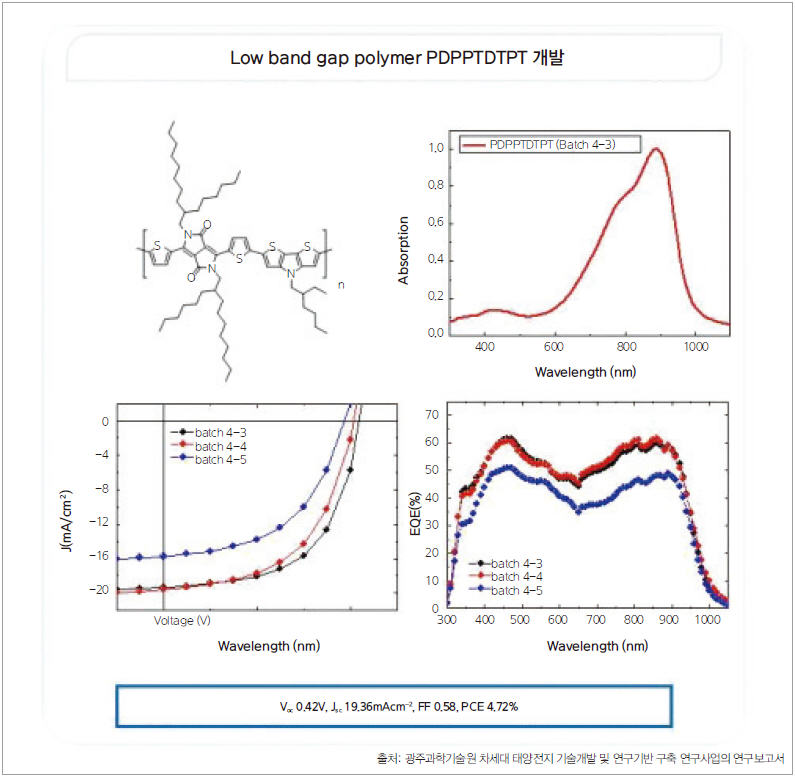

(1) 저밴드갭 고분자 PDPPTDTPT 재현

기존에 보고된 저밴드갭 고분자를 재현했다(J. Am. Chem. Soc. 2014, 136, 12130-12136). Optical band gap~1.24 eV로 저밴드갭 달성했으며, 앞으로 Tandem 형태의 태양전지나 Perovskite 태양전지에 흡수층으로서 적층할 예정이다.

▲ 그림 3. 개발된 PDPPTDTPT 고분자의 화학구조 및 광학적 특성과 소자적용결과

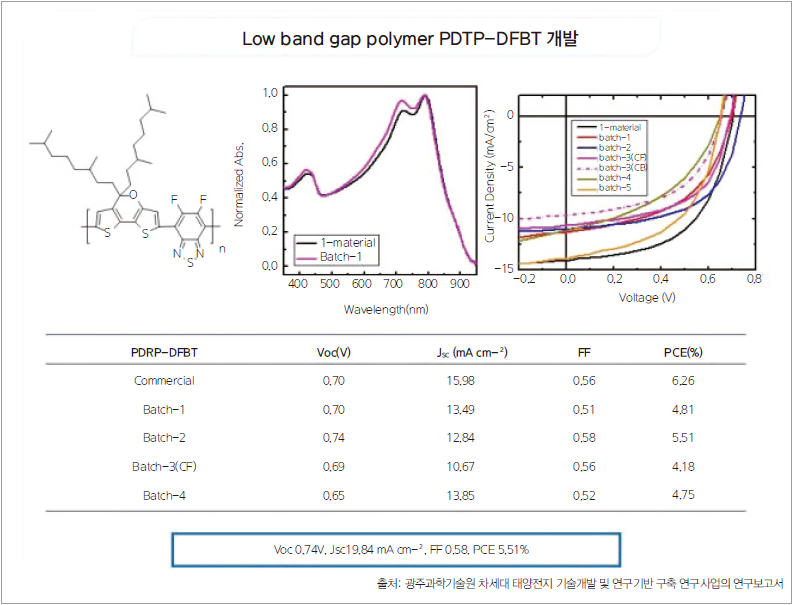

(2) 저밴드갭 고분자 PDTP-DFBT 재현

기존에 보고된 저밴드갭 고분자를 재현했다(Macromolecules 2013, 46, 3384-3390). 앞으로 Tandem 형태의 태양전지나 Perovskite 태양전지에 흡수층으로서 적층할 예정이다.

▲ 그림 4. 개발된 PDTP-DFBT 고분자의 화학구조 및 광학적 특성과 소자적용결과

2) 유기전자소자를 위한 기능성 물질 개발

(1) 이온성 액체를 이용한 PEDOT:PSS 투명 전극의 전도도 향상

이온성 액체는 유기 및 무기 화합물에 훌륭한 용해도를 나타내는 낮은 융해점, 무증기압, 높은 열 안전성을 지닌 유기성 염으로 다양한 분야에 활용되고 있다. 이번 연구에서는 이러한 이온성 액체와 PEDOT:PSS의 상호작용을 이용하여 PEDOT의 결정도를 변화시켜 전도도를 향상하는 연구를 진행한다.

이온성 액체의 음이온 분자가 클수록 이온성 액체 분자 내 결합이 약해서 상대적으로PEDOT:PSS와의 결합력이 강해지고 이는 PEDOT 분자와 PSS 분자의 분자간 해리를 유도한다.

PEDOT분자의 향상된 결정성을 XRD상으로 확인할 수 있으며 이는 PEDOT:PSS의 전도도를 2103 S/cm까지 향상시킨다.

향후 PEDOT:PSS를 이용한 고전도도의 투명전극 개발에 이번 연구가 적극 활용될 예정이다.

(2) 이온성 고분자 물질을 이용한 전극의 일함수 조절 메커니즘 규명과 유기태양전지의 고효율화 달성

이온성 고분자는 공액구조의 주쇄사슬을 가지면서 곁사슬에 이온그룹을 가져 전극과 광활 성층의 계면에서 ion-induced dipole을 형성하고 전극의 일함수를 변화시킨다.

또한 이온성 물질이기 때문에 고분자임에도 불구하고 수용성 또는 알콜에 높은 용해도를 갖기 때문에 광활성층 위에 적층이 가능해 다양한 유기전자소자에 계면물질로 널리 활용되고 있다.

이 연구에서는 n-type(전자 수송)의 이온성 고분자를 도핑을 통해 p-type(정공 수송)으로 변화시키고 이것이 radical cation-anion coupling을 유도해 전극의 일함수가 바뀜을 확인했다. 이러한 일함수 조절이 공액구조의 변화에 따라 달라짐을 XPS/UPS 등으로 증명한다. 현재 신규 p-type 이온성 고분자를 사용해 유기태양전지에서 10.1%의 효율을 달성하며 이는 논문에 게재 진행중이다.

새로운 p-type 이온성 고분자의 개발과 메카니즘 연구는 추후 투명/플렉서블 전극의 개발에 유용하게 활용될 것으로 기대된다.

2. 소자 개발팀

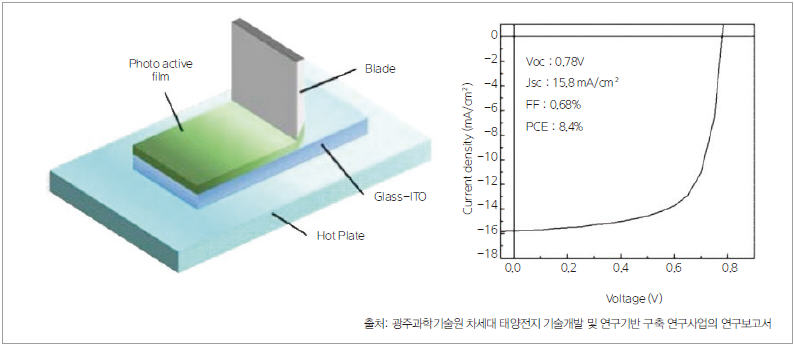

1) 인쇄 공정에 적용 가능한 기능층-광활성층 혼합잉크 개발

지난해에 개발된 기능층-광활성층 혼합잉크를 이용한 소자 연구들은 스핀 코팅 방법으로 이루어진다. 따라서, 스핀코팅과 인쇄 공정에서의 필름 형성 원리의 차이로 인해, 혼합잉크의 자가상분리 연구에 어려움이 존재한다.

▲ 그림 5. 연구진에서 개발한 자가상분리 원리를 이용한 박막 형성 모식도

연구팀은 기능층 물질의 분자량에 기인한 자가상분리 성질 차이를 규명함으로써, 혼합잉크의 자가상분리를 확인 후, Doctor Blade를 이용하여, 혼합잉크로 8% 이상의 단일층 소자를 구현한다.

▲ 그림 6. 인쇄 공정을 통한 광활성층 형성 모식도 및 혼합잉크를 통한 인쇄 소자의 J-V 특성

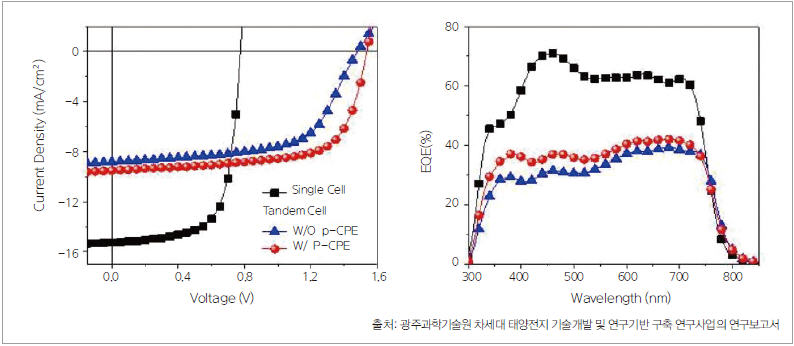

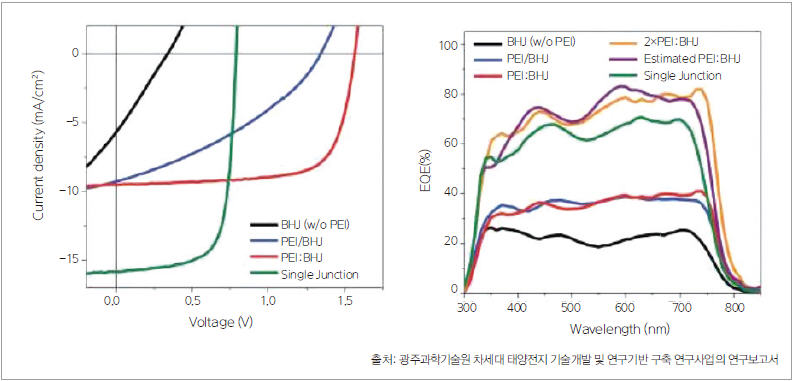

2) P-type 기능성 물질을 중간층으로 이용한 고효율 이중 접합 태양전지 구현

기존 적층 유기태양전지 소자내의 중간층으로 사용되었던 투명전극인 PEDOT:PSS는 강한 산성을 띄어 소자의 안정성을 저해하므로 대체물질을 개발해야 한다.

연구팀은 중간층으로서, 강한 산성을 띄는 PEDOT:PSS를 대체해 물에 녹는 Self-doped conjugated polymer (SCP)를 사용했다. p-type의 기능층과 광활성 물질의 혼합잉크를 통해 중간층의 표면의 일함수를 높임과 동시에 공정수를 줄인다. 혼합잉크를 통해 강산의 PEDOT:PSS가 없는 10.2%의 이중 접합 유기태양전지를 개발한다.

▲ 그림 7. P-type 기능층과 광활성 물질을 포함한 혼합잉크로 제작된 이중 접합 소자의 J-V 특성 및 외부양자효율(EQE) 측정 결과

3) N-type 기능성 물질을 이용한 혼합잉크를 통한 이중 접합 태양전지 구현

n-type 기능층과 광활성 물질 간의 최적화된 혼합잉크를 개발했다. 자가상분리된 n-type 기능층으로 인해 적층 소자 내의 이상적인 energy structure를 구현하고 공정수를 절반으로 단순화시킨다. 혼합잉크를 통해 4개의 주요 구성층을 갖는 10.8%의 역구조(inverted) 형태의 이중 접합 태양전지 구현한다.

▲ 그림 8. n-type 기능층과 광활성 물질로 이루어진 혼합잉크로 제작된 역구조의 이중 접합 소자 J-V 특성 및 EQE 결과

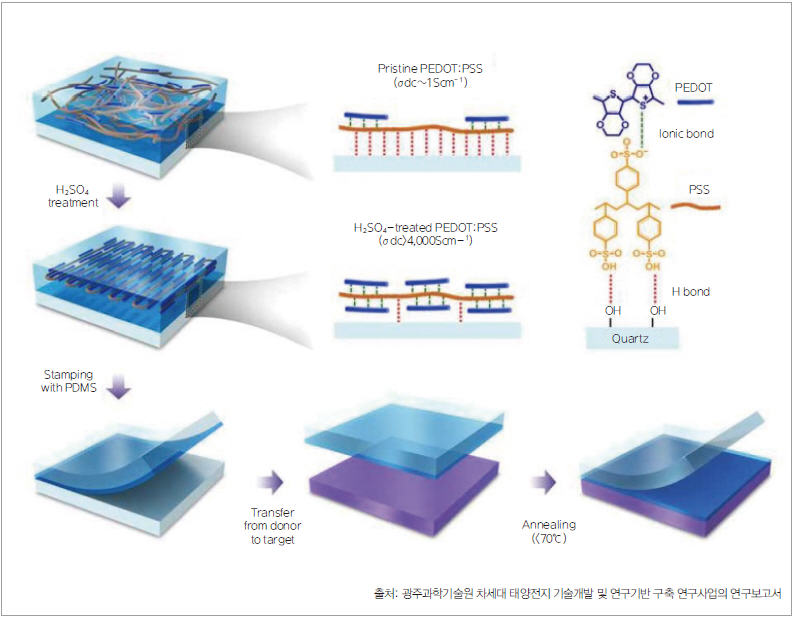

4) 적층형 태양전지 구현을 위한 높은 전도도를 갖는 중간 전극 개발

적층 소자에서 우수한 fill factor(FF)를 달성하기 위해서는, 각각의 소자들을 전기적으로 연결하여 주는 중간 전극의 전기적 특성이 중요하다.

연구진은 PEDOT에 H2SO4처리를 하여 우수한 전도도 (σdc > 4000 S cm-1)의 적층소자에 적합한 투명한 고분자 전극을 개발한다.

하지만 이러한 PEDOT전극은 H2SO4처리과정이 필요하여 소자 적용에는 어려움이 존재하였지만, chemically controlled transfer-printing 방법을 통하여 적층 소자에 적용이 가능해졌다.

▲ 그림 9. Chemically controlled transfer-printing PEDOT전극 제조 과정

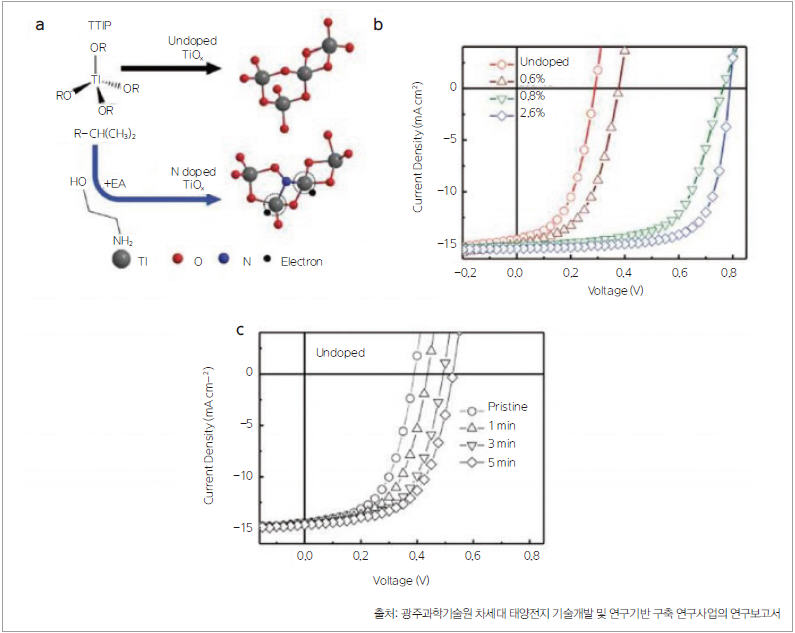

5) 유기태양전지용 고성능 타이타늄 산화물 봉지 소재 개발

타이타늄 산화물(TiOx)은 자체적으로 소자 내의 수분과 산소를 제거하는 능력을 가지고 있어 전자 전달층 역할과 동시에 봉지 소재로 각광 받고 있지만, 금속 산화물의 낮은 전하 밀도로 인하여 유태양전지의 기능층으로 사용시 Light-Soaking 문제에 따는 성능저하 문제가 발생했다.

연구팀은 타이타늄 산화물(TiOx)을 합성하는 과정에서 질소를 유입해 강한 n-type 도핑을 해줌으로서, TiOx내에서 높은 전하 밀도를 유도한다.

용액공정이 가능한 높은 전하 밀도를 갖는 타이타늄 산화물(TiOX)을 사용하여 약 9%의 단일층 유기태양전지소자를 구현한다.

▲ 그림 10. (a) 신규 개발된 도핑된 금속 산화물, (b) 도핑농도에 따른 역구조 유기태양전지의 성능 변화,

(c) 도핑되지않은 금속 산화물을 사용하였을 때 역구조 유기태양전지의 성능 저하

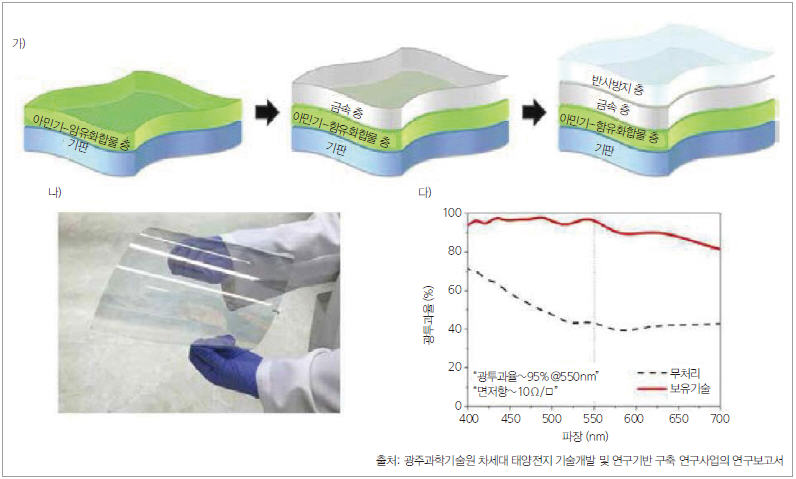

6) 투명하고 유연한 유기태양전지용 유-무기 하이브리드 전극개발

차세대 에너지원인 유기태양전지를 휴대성과 유연성 그리고 인쇄를 기반으로 한 저가공정 등의 장점을 갖는다. 기존의 금속산화물을 기반으로 하는 투명전극의 경우 높은 취성으로 인해 구부리거나 휠 경우 쉽게 균열이 생겨 소자의 성능이 급격히 감소한다.

▲ 그림 11. 가)플렉서블 투명전극의 제작공정 모식도, 나) 제작된 플렉시블 투명전극, 및 광투과도

연구진은 아민기-함유 화합물과 금속의 화학적 결합을 통해 유기물의 유연함과 금속의 전도성을 한꺼번에 갖춘 하이브리드형 초박막 전극을 개발했다.

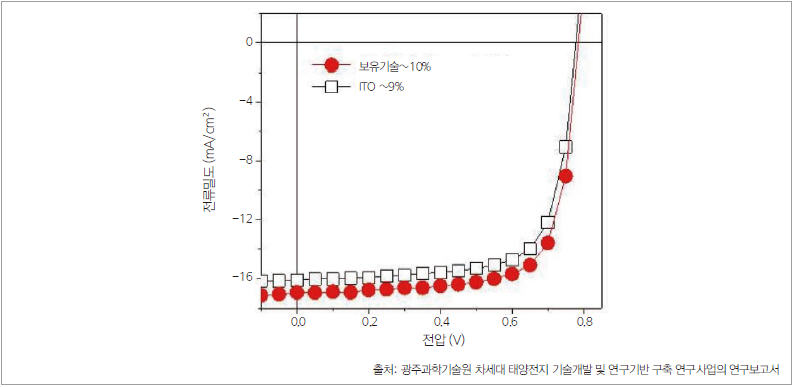

▲ 그림 12. 유기 무기 하이브리드형 전극을 이용한 10% 효율의 유기태양전지 전류-전압 곡선

형성된 금속박막 위에 전도성 고분자 용액 기반의 반사방지 층 도입하여, 우수한 광학적, 전기적 특성(광 투과율 95% 이상, 면저항 10 Ω/이하), 기계적 유연성을 만족하는 고사양의 플렉시블 투명전극을 개발했다. 전극기술을 유기태양전지에 적용하여 10%의 에너지 전환효율을 갖는 유기태양전지 단일층 소자를 개발했다.

정리 : 김연주 기자 (eltred@hellot.net)