[헬로티]

프레스 금형에는 여러 가지 공법이 있는데, 그 중에 프로그레시브 공법이 있다. 일반적이고 보편적인 프로그레시브 금형은 우리나라 기술이 세계적으로 인정받고 있으며, 수출도 많이 하고 있다. 그러나 형상을 가진 프로그레시브 금형은 구조, 이송, 취출에 있어 일반적인 방법이 아니다.

일부 회사에서 형상 프로그레시브 금형을 제작하고는 있지만, 아직 공개된 기술은 없다. 이 글에서는 이처럼 공개되지 않은 형상 제품의 프로그레시브 금형을 다루고자 하며, 특히 필자가 직접 설계하여 현장에서 성공적으로 생산한 기술에 대해 소개한다.

지난 회에 이어서 성형제품 프로그레시브 금형의 구조 기술에 대해 소개하기로 한다. 이번 회에는 플레이트 리프터를 적용한 성형 파트의 구조 기술에 대해 설명한다. 플레이트 리프터 부품 적용 기술과 레이아웃 도면, 전체 구조 도면은 지난 회에서 이미 소개했으므로 여기서는 생략하기로 한다.

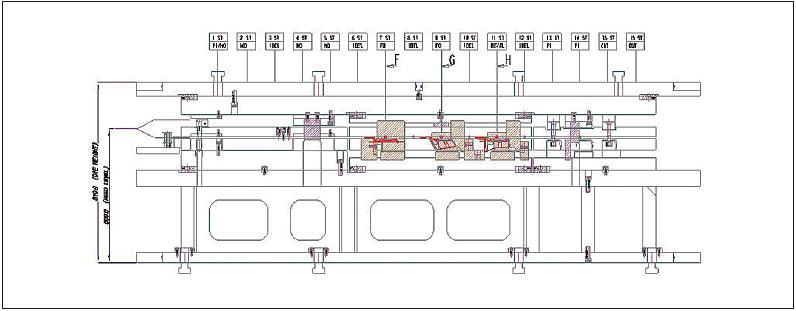

구조도 그림 1의 SECTION F-F 1차 포밍, SECTION G-G 2차 포밍, SECTION H-H 3차 포밍 성형 파트에 대해 단면도 및 상세도와 함께 소개한다.

▲ 그림 1. 플레이트 리프터를 적용한 성형 파트의 구조도

성형 프로그레시브 금형에서 포밍 공정은 신중히 다루어야 된다. 성형 시에 상하형이 전후좌우로 밀리는 힘이 발생한다. 이렇게 측면으로 밀리는 힘을 횡력이라고 하는데, 횡력은 타발 공정에서도 발생하지만 포밍 공정이나 벤딩 공정에서는 상당히 많이 발생한다.

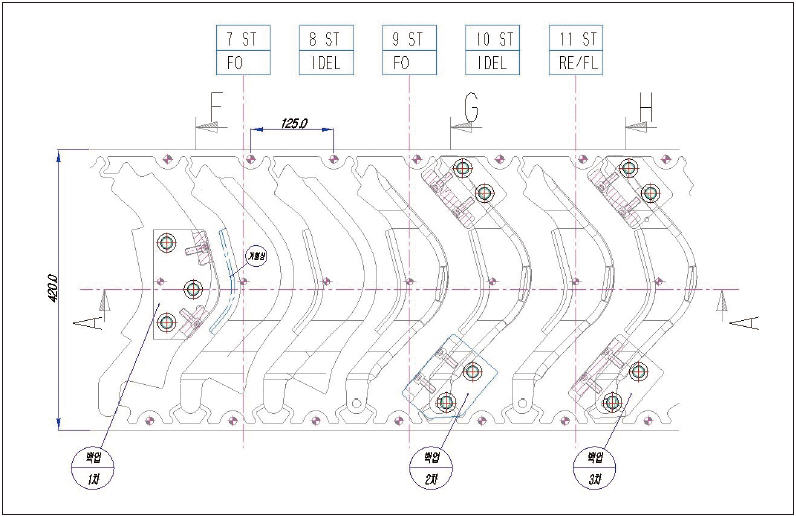

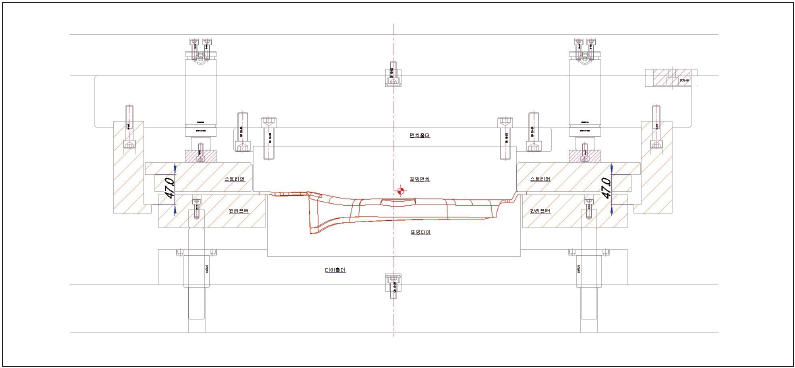

▲ 그림 2. 포밍 백업 설치도

그렇기 때문에 포밍 공정에서의 핵심은 횡력을 제어하는 구조로 설계해야 한다.

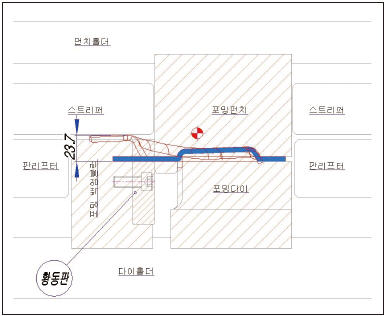

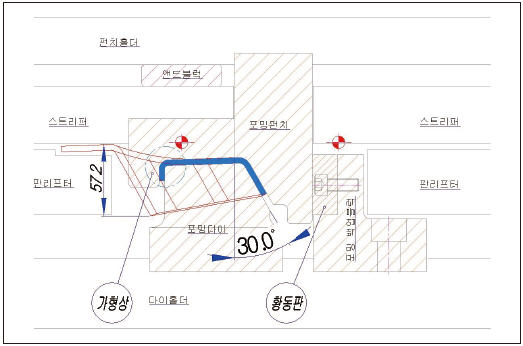

먼저 그림 3의 1차 포밍부 단면 A-A를 보면 상형 포밍 펀치 구조는 펀치 홀더에 깊이 10mm 포켓작업을 하고, 포밍 펀치를 펀치 홀더에 M16 볼트로 단단하게 고정했다. 상형에 포밍 펀치를 포켓작업을 하고 M16 볼트로 단단하게 고정했다고 해도 횡력은 제어되지 않는다.

▲ 그림 3. 1차 포밍부 단면 A-A

하형 포밍 다이도 상형 포밍 펀치와 동일하게 포켓작업을 하고, M16 볼트로 단단하게 고정하는 방법을 적용했지만 횡력은 제어되지 않는다. 그림 3의 1차 포밍부 단면 A-A를 보면 포밍 백업 블록을 설치했고, 마찬가지로 포켓작업으로 단단하게 고정했다. 포밍 펀치와 마찰부위에 황동판을 덧붙인 것을 볼 수 있다. 포밍 펀치 재질이 SKD11 종의 특수강이므로 백업 재질이 특수강이거나, 열처리를 한다고 해도 마찰 부위에 스크러치가 발생하므로 금형 표준 부품으로 나오는 황동판을 적용하는 것을 원칙으로 한다.

▲ 그림 4. 1차 포밍부 단면 F-F

성형 프로그레시브 금형에서 백업 설치 공간은 블랭크와 블랭크, 제품과 제품의 틈새를 이용할 수밖에 없으므로 레이아웃 작업 시에 스트립 간격을 확보해 두지 않으면 안 된다.

현재 금형 표준 부품은 황동 두께 5mm, 10mm, 20mm의 3가지 규격으로 시판되고 있으며, 가로세로 사이즈는 다양하게 있다. 좁은 틈새에 적용할 수 있는 황동판이 시판되고 있으므로 형설계 시에 적용하기 바란다.

실제 설계에서 백업 설치 공간을 확보해 보면, 제품 사이 공간이 그리 넓지 않기 때문에 설계자가 고민을 많이 하게 된다. 어떠한 경우에도 백업은 설치해야 하므로 한 피치를 추가하더라도 포밍 공정에서 백업은 필수조건이다.

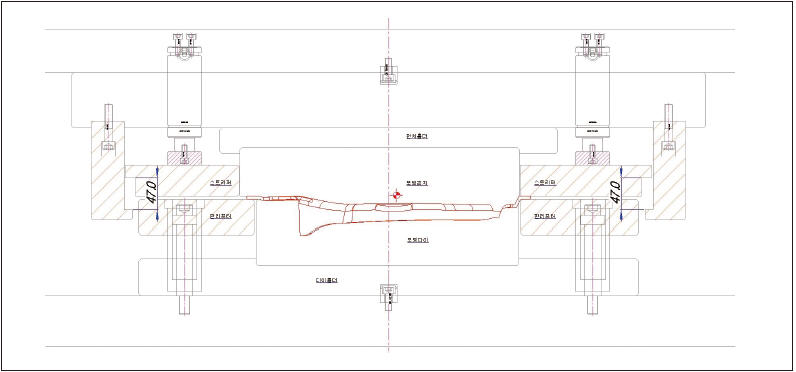

그림 2의 포밍 백업 설치도를 보면 포밍 펀치 백업 블록의 설치 구간을 표시해 놓았다. 1차 포밍 구간인 단면 F 지점에 포밍 펀치 백업 블록이 좌측으로 1개소 설치되어 있고, 2차 포밍 구간 단면 G-G에는 앞뒤로 포밍 펀치 백업 블록이 1개소씩 설치되어 있다. 3차 포밍 구간 단면 H-H 역시 포밍 펀치 백업 블록이 앞뒤로 1개소씩 설치되어 있다.

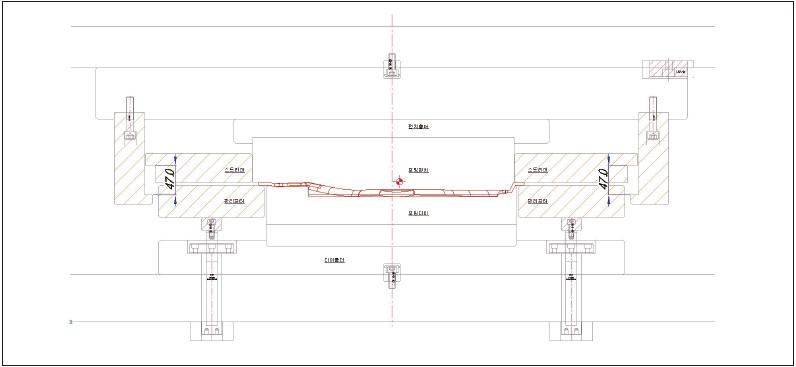

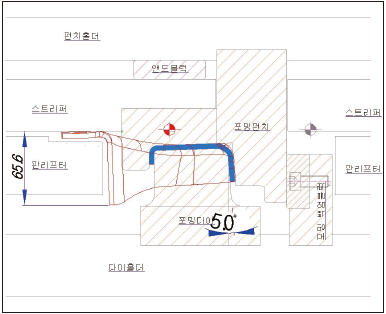

그림 5의 2차 포밍부 단면 A-A의 2차 포밍 구조 역시 그림 3의 1차 포밍부 단면 A-A와 다를 게 없다. 포밍 펀치는 펀치 홀더에 포켓작업하여 단단하게 고정했고, 포밍 다이도 다이 홀더에 포켓작업하여 고정했다. 백업 구조 역시 마찬가지인데, 한 가지 다른 것은 엔드 블록이 보인다.

1차 포밍에서 제품 윗면을 성형했고, 1차 포밍에서 이미 성형한 부위는 2차 포밍 펀치로 성형하지 않고 2차 포밍부 스트리퍼에 인서트를 삽입하여 제품 선행 누름을 실시했다. 그 이유는 1차 포밍은 깊이 23.7mm으로, 전체적으로 제품 윗면을 성형하지만 2차 포밍에서는 이미 성형한 부위를 선행 누름한 다음 제품을 안정적으로 성형하면서 엔드 블록으로 다시 한번 제품 성형 부위를 다져준다.

▲ 그림 5. 2차 포밍부 단면 A-A

그림 5의 2차 포밍부 단면 A-A를 보면 가형상을 볼 수 있다. 그림 2의 포밍 백업 설치도에서도 가형상 구간을 살펴본다. 이러한 가형상 부분은 제품 성형 후 피어싱 구간에서 트림 공정을 삽입하여 완전히 잘라 버리게 된다. 제품 형상이 아니라 제품 성형을 하기 위한 보조 형상을 만드는 이유는 이 제품은 ‘ㄱ’자 형상을 가진 성형 제품이기 때문이다.

한쪽 플랜지를 성형하면 제품 윗면이 성형하는 쪽으로 빨려들어 가게 되므로 일정한 제품을 얻기 어렵다. 2차 성형에서 아래쪽으로 향하는 ‘ㄷ’자 가형상을 만들어 두면, 2차 성형에서도 제품이 성형하는 쪽으로 빨려들어 가는 것을 막을 수 있다. 또한, 3차 성형 시에도 제품이 안정적으로 제위치에 자리잡으므로 일정한 제품을 얻을 수 있다.

▲ 그림 6. 2차 포밍부 단면 G-G

그림 7의 3차 포밍부 단면 A-A와 그림 8의 3차 포밍부 단면 H-H에서도 포밍 구조는 1, 2차 포밍과 다를 게 없으므로 생략하고, 전체 성형 흐름을 살펴보기로 한다.

▲ 그림 7. 3차 포밍부 단면 A-A

▲ 그림 8. 3차 포밍부 단면 H-H

포밍부 단면도(F/G/H) 단면를 보면 상형 작동량이 47mm임을 알 수 있다. 그리고 포밍부 1, 2, 3차(단면 A-A)를 살펴보기로 한다. 포밍 공정마다 성형 높이를 보면 그림 3의 1차 포밍에서는 성형 높이가 23.7mm이고, 그림 5의 2차 포밍에서는 성형 높이가 57.2mm이며, 그 림 7의 3차 포밍에서는 성형 높이가 아닌 제품 높이가 65.6mm으로 표시되어 있다.

상형 포밍 펀치는 최소 70mm이상 하강해야 한다. 금형 작동량이 47mm인데, 어떻게 70mm의 제품을 성형할 수 있을까. 아래의 계산식을 보면, 상형 작동량 47mm으로도 충분히 성형할 수 있다는 것을 알 수 있다.

57.2mm(2차 성형 높이)-23.7mm(1차 성형 높이)= 33.5mm(실제 성형 높이)

마찬가지로 그림 7에서 3차 성형 높이가 아닌 제품 높이가 65.6mm이고, 1, 2차 성형을 거치면서 이미 57.2mm만큼의 성형을 해두었다.

또한 2차 포밍에서 실제 제품 각도 5도인 부분을 30도로 벌리고, 제품 전체 높이를 57mm에서 성형 가능하도록 제품에 변형을 주었다. 제품 측벽 구간에서 성형이 멈추게 되면, 다음 공정에서 나머지 부분을 펼치게 되는데 구부렸던 제품의 흔적은 금형 기술적으로는 제거되지 않는다. 이는 쇼크라인 발생을 막기 위한 대책으로 조치했다.

그림 3의 1차 포밍부 단면 A-A에서도 성형 부위를 자세히 살펴보면, 제품 내측 즉 다이 R 구간을 기점으로 하여 성형한 것은 쇼크라인이 예상되며, 다음 공정에서 제품 성형 후에도 제품 측벽 구간에 쇼크라인 발생 흔적을 남기지 않기 위한 방법이었다.

다음에 성형 파트에서 중요한 부분을 정리해 본다.

1. 포밍 펀치, 포밍 다이의 고정 방법

포밍 펀치, 포밍 다이를 포켓작업 깊이 10mm로 고정하는 이유가 있다. 윤곽가공으로 관통시키지 않은 이유는 관통시키게 되면 첫 번째 플레이트(펀치 홀더)의 뒤틀림 발생량이 많아지며, 윤곽가공으로 관통시키면 사이즈가 큰 대형 펀치이므로 정밀 윤곽 공차를 줄 수 없다.

그 이유는 수작업으로 조립 분해가 가능하게 하려면, 타이트한 공차는 분해 및 조립이 어렵다. 소형은 정밀 공차를 적용하고 윤곽가공 처리를 하더라도 펀치 다이의 분해 및 조립이 불편하지 않지만, 대형의 경우에는 공차가 타이트하면 분해 조립이 거의 불가능할 수밖에 없다. 또한 와이어 가공으로는 가공 비용이 상승되기 때문에 포켓작업을 대처하는 방법으로는 펀치 다이 부분에 정밀 사각키를 적용해도 된다.

2. 펀치 다이 백업

성형 시에 횡력에 대한 대책이 없으면 성형 공정은 불가능하다. 어떠한 경우에도 횡력에 대한 백업 설치가 고려되어야 한다. 황동 오일리스를 사용하지 않게 되면, 우선 작업은 가능하나 스크러치 발생으로 금형 정도가 현저히 떨어지면서 즉시 제품 불량으로 이어진다.

3. 제품 쇼크라인 방지

자동차 제품은 깊이가 깊은 것이 많은데, 탠덤 다이(단발 금형)와 달리 상형 작동량을 많이 줄 수 없는 한계성을 가지고 있다. 성형을 공정별로 나눠서 하게 되는데, 제품 소재가 4.5T인 후판이기 때문에 제품 기능 부위에 성형 흔적(쇼크라인)이 남게 되면 제품 불량이 되므로 공정 전개 시에 고려해야 한다.

4. 스트립 이송 기술

지난 회에 이미 소개했는데, 하측 작동량이 80mm이다. 성형한 제품이 안정적으로 이송되어야 한다. 성형 프로그레시브 금형은 주변에서 흔하게 볼수 있는 금형은 아니다. 이번에 소개한 바와 같이 구조적으로 고려해야 할 부분이 많기 때문이다. 필자는 자동차 성형 프로그레시브 금형은 성형 기술의 비중보다는 구조 기술의 비중이 높은 금형이라고 생각한다. 다음 회에도 이어서 성형 프로그레시브 구조 기술에 대하여 소개하고자 한다.

신종혁 _ 예진금형설계시스템 대표