비접촉 측정기를 이용한 주물 계측에 의한 가공 효율화의 응용 사례

The application of cast measurement using 3d-digitizer and the increase in efficiency of machining

카네토 히로오미 (金當 裕臣) 丸紅정보시스템즈(주)

비접촉 측정기의 운용 목적

동사는 기술 프로바이더로서 다양한 양질의 소프트웨어, 하드웨어 제품을 일본과 해외를 불문하고 다양한 기업에 제공하고 있다. 금형 기술에는 비접촉 측정기를 단순한 검사 툴이 아니라 제조를 위한 툴로서 2003년부터 운용 방법, 사례를 소개해 왔다.

그 운용 방법은 다양한 검사·측정 목적이나 리버스 엔지니어링을 위한 오리지널 워크의 측정, CAE에 의한 해석 결과에 대해서 현장에서의 타당성 확인 등을 들 수 있으며, 비접촉 측정기에 의한 계측 자동화를 지향하는 대응도 새롭게 주목받고 있다. 비접촉 측정기의 기능도 향상되어 운용 용도도 여러 갈래로 널리 확대되고 있기 때문에 다양한 업계에서 도입을 검토하는 기업이 증가하고 있다.

이 글에서는 주물 형상을 비접촉 측정기로 계측을 하여, 그 계측 모델을 이용한 가공 효율화의 사례를 소개한다. 주물 계측에 의한 가공 효율화는 이미 일부 기업에서 실시되고 있으며, 반드시 첨단 계측이라고는 할 수 없지만 일본에는 아직 침투하고 있지 않은 것이 현실이다. 그러므로 비접촉 측정기를 현장에서 활용하는 것이 용이해진 배경을 수용하여, 이 운용 방법에 관해서 반드시 재고해 주길 바란다.

주물 계측에서 가공까지의 운용 요건

일반적으로 제조업에서 주물은 모래형 주조나 FMC 주조, 로스트왁스 주조, 다이캐스트 등의 금형 주조를 들 수 있다. 이들 주조법은 후공정에서 가공이 발생하는 경우가 많고, 주조 시의 변이량이나 주물 형상 결정 후의 형상 예상에 의한 차분에 의해 가공 트러블 발생이나 가공 시간을 증가시키는 요인이 되는 경우가 많다. 그렇기 때문에 접촉식 측정기에서 임의의 장소를 측정하여 치수를 확인하거나, 스크라이버 가공을 실시하거나 하여 본래의 필요량보다 광범위하게 가공패스를 작성하거나 하는 등의 대책을 취하고 있는 기업이 대부분이라고 듣는다.

가공 전의 주물 형상을 비접촉 측정기로 측정을 실시함으로써 위와 같은 이유에서 발생한 차분량을 파악한 계측 모델이 생성된다. 그 계측 모델에 대해서 필요한 조정 작업을 실시한 후에 계측 모델에 대해서 CAM을 이용하여 직접 가공패스를 생성함으로써 가공 효율의 향상, 가공 자동화의 추진, 가공 안전성의 향상을 실현할 수 있다. 이 측정에서 가공까지의 필요한 기본 프로세스를 아래에 설명하다.

① 대상 주물을 비접촉 측정기로 측정하여 계측 모델 생성

② 계측 모델을 CAD 데이터 등의 좌표에 위치를 맞춘다

③ 후공정을 위해 휨이나 결육 등의 평가·검토를 실시

④ 계측 모델을 CAM에 초기 소재 형상으로서 등록하여 가공패스 생성

또한 보다 단시간으로 확실하게 측정에서 가공패스 생성까지의 운용을 실시하기 위해 이하의 요건이 필요하다.

(1) 비접촉 측정기에 대한 요건

① 고속 측정:전체 효율을 고려하여 대상물 전체의 측정 시간은 수분에서 수십분. 광학식 비접촉 측정기라면 1회의 측정 시야에서 측정 시간은 수초로 하는 것이 바람직하다.

② 대응 사이즈:수 cm의 소형에서 수 m의 초대형까지 다양한 크기의 측정물에 대응, 요구하는 정도를 실현할 수 있을 것.

③ 가반성:대상물은 중량이 있는 주물이기 때문에 측정 장소 내에서 이동 측정할 수 있는 가반성.

④ 측정 환경:주위의 상태(온도 변화, 진동, 외란광)를 고려, 계측 데이터의 품질, 정도를 확인하여 계측할 수 있을 것.

⑤ 모델화:발빠르게 계측 모델을 후공정으로 보낼 때에 소프트웨어 측의 조정 작업을 위한 기능이 풍부하게 있을 것.

(2) CAM에 대한 요건

① 대용량 대응:수백만 폴리곤 이상의 대용량 계측 모델에 대응, 안정되게 가공패스를 작성할 수 있을 것.

② 범용성:선반가공, 밀링에 복합 대응하고, 다양한 가공패스 패턴을 가질 것.

③ 자동화:계측 모델에서 가공패스를 발빠르게 생성하기 위한 자동화 지원 기능을 가질 것.

주물형 계측에 의한 사례

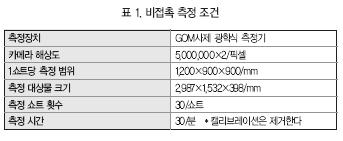

구체적인 사례로서 사이드 패널의 드로 펀치형을 예로 설명한다. 표 1이 측정 조건이 된다(기재한 조건은 동사 시산 조건 값).

주물 측정에 대한 요구 정도는 검사 목적에서 필요로 하는 수십 μm대까지는 필요하지 않기 때문에 1회의 측정 시야의 범위를 크게 하는 것이 가능하고, 적은 측정 횟수로 단시간 측정이 가능하다. 이 측정에 의해 제품 형상에는 존재하지 않는 보스 형상의 파악이나 주물의 살두께 변화를 그림 1과 같이 파악할 수 있었다.

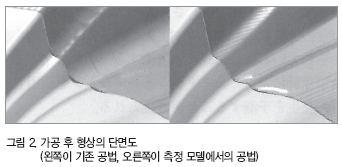

기존 공법과 측정 모델을 초기 소재 정의한 공법(표 2)을 비교했다. 기존 공법은 주물의 휨 등을 고려한 저속 중절삭의 조건이다. 이에 대해서 측정 모델에서의 공법은 주물 형상을 파악할 수 있기 때문에 코너 R이 작은 고이송용 공구를 채용, 쓸데없는 언더컷을 없애고 예기하지 않은 살두께 변화 등에 대응한 안전한 고속 가공을 실현하고 있다.

가공 최적화 툴을 이용하여 실제 가공 시간을 예측한 결과에서는 표 2와 같이 50% 이상의 가공 시간 단축을 실현했다. 가공 조건은 일본 기업에서 많이 도입하고 있는 문형 일반기를 상정했다(회전수, 이송 속도가 최대 6,000).

그림 2는 제품면과 가공 후의 소재 형상을 중첩시킨 단면도이다. 코너 R이 작은 공구에 의해 오목 형상에 대해서 추입한 가공이 가능해지기 때문에 이 이후의 공정에서 코너부의 부하가 적어지고, 공정 수 자체를 줄이는 것이 가능하게 된다.

주물 계측의 타 업종 전개

주물 계측에 의한 계측 모델의 활용은 금형에 적용하는 것 이외에도 항공기 산업이나 발전 산업 등의 중공업 업계에도 이미 적용이 시작되고 있다.

그림 3 왼쪽은 착륙장치의 일부인 랜딩 기어를 측정 모델로부터 생성한 가공패스에 의해 가공하고 있으며, 고정도를 필요로 하는 항공기 부품에서 안전한 가공을 실현하고 있다. 그림 3 오른쪽은 풍력발전 블레이드의 밑둥 부분을 로터축에 연결하기 위한 허브이다. 기어 박스나 프레임 등도 이미 대형 주물로 되어 있으며, 측정 모델에서의 가공 장점이 크다.

이 글에서 나타낸 사례와 같이 기존에 전체를 면으로서 파악하는 것이 어려웠던 주물 형상을 비접촉 측정기를 이용하여 측정 모델로 함으로써 단순한 대상 공정의 효율화뿐만 아니라 그 전후에 있는 공정까지도 개선할 수 있다는 것을 나타냈다. 중공업의 업종과 같이 이들 운용 방법을 활용함으로써 다양한 운용에서 그 효과를 기대할 수 있다. 또한 이들의 내용에 흥미를 갖는 유저 및 관련 메이커들 모두와 의견 교환을 하고 싶다.