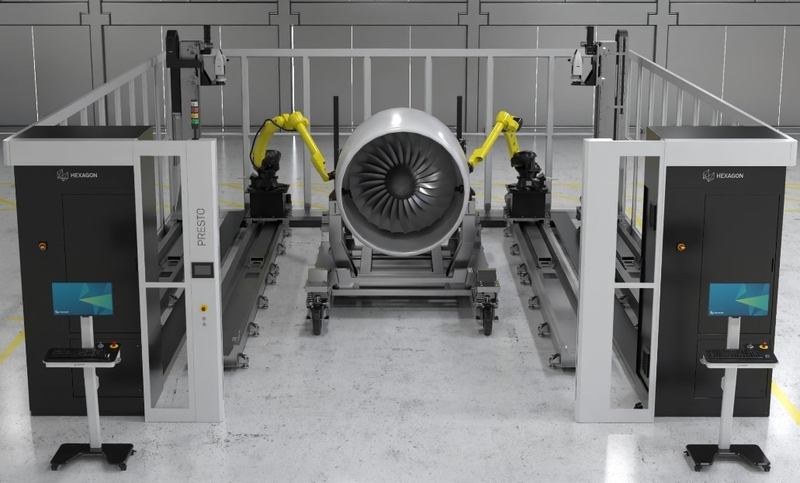

헥사곤(Hexagon)의 매뉴팩처링 인텔리전스 사업부는 전 세계 제조 라인에 16주 만에 배치할 수 있는 모듈식 턴키 시스템 시리즈로 완전 자동화된 PRESTO XL 검사 셀을 출시했다.

특히, 대형 항공우주 부품 검사에 특화된 제품이다.

항공우주 산업은 수요 증가로 인해 전 세계 항공기 생산량이 지금부터 2027년까지 매년 20%씩 증가해야 하는 엄청난 생산량 증대 압박을 받고 있다.

에어버스 A320의 생산량만 해도 2023년 월 48대에서 2026년까지 월 75대로 늘어날 예정이다. 이러한 급증은 코로나19 팬데믹으로 인한 조기 퇴직과 젊은 엔지니어 유치의 어려움으로 인해 업계가 심각한 기술 인력 부족에 시달리고 있는 상황에서 나온 것이다.

수요를 따라잡기 위해 OEM과 공급망은 품질 및 생산 프로세스를 가속화하고 조정해야 한다. 헥사곤은 품질이 제조 공정 비용의 최대 30%를 차지한다고 추정한다. 핸드헬드 스캐너, 수동 도구 및 육안 검사를 포함하는 기존 방식은 종종 병목 현상과 비효율을 초래한다.

특수 제작된 품질 검사 시스템은 숙련된 품질 전문가가 공정을 자동화하고 간소화하여 항공기 측면 패널과 같은 대형 부품의 검사 시간을 최대 50%까지 단축하고 기존 로봇 시스템의 가치를 떨어뜨리는 부품 보정 및 설정 작업을 제거할 수 있도록 지원한다.

헥사곤의 글로벌 항공우주 및 방위 부문 부사장 아지즈 타히리는 “업계는 수요를 따라잡으려면 제조 공정을 업그레이드할 수밖에 없다. 단순히 더 많은 인력을 채용하여 생산량을 늘리는 것만으로는 생산성 향상에 한계에 도달했지만, 소량 항공우주 제조를 성공적으로 자동화하는 것은 부품의 혼합과 규모 때문에 어려운 것으로 입증되었다"며 "우리는 계측 및 제조 전문 지식을 바탕으로 숙련된 품질 팀이 단일 셀에서 검사 프로세스를 자동화하는 데 필요한 기능을 신속하게 배포하여 생산량을 늘리고 품질 비용을 절감할 수 있도록 PRESTO를 처음부터 다시 구축했다”고 말했다.

PRESTO 시스템은 처음에는 대량 생산 자동차 제조업체의 다양한 크기 요구 사항과 검사 요구를 해결하기 위해 설계된 일련의 표준화되고 확장 가능한 장치로 제공된다.

이제 최신의 가장 큰 10m x 7.5m PRESTO XL은 2개의 모바일 트래커와 2개의 모바일 스캐너를 사용하여 3~6m 길이의 부품을 수용할 수 있도록 항공 우주 산업으로 즉시 적용 범위를 확장했다.

수동 및 CMM 검사 프로세스를 보완하며 동체 패널, 도어, 윙 리브 등 주요 항공 구조물 구성품의 50% 이상을 검사하는 데 적합하다.

PRESTO는 광범위한 사용자 지정이나 설정 시간 없이 고급 검사 기능을 신속하게 구현하고자 하는 항공우주 제조업체에게 매력적인 시스템이다.

또한 계측 전문 지식이 없는 기술자가 수동 설정 및 보정 프로세스 없이도 엔진 블레이드와 같은 부품을 빠르고 안정적으로 로드하고 검사할 수 있는 MRO에도 적합하다.

PRESTO 시스템의 모듈성 덕분에 항공 업계는 표준화된 턴키 품질 검사를 신속하게 배포하고 기존 디지털 시스템과 연결할 수 있다. 첫 번째 셀을 배치한 후에는 필요에 따라 짧은 리드 타임으로 추가 모듈을 추가할 수 있으므로 비용이 많이 드는 교체 대신 업그레이드 및 개선이 용이하다.

표준화된 고품질 데이터를 수집하면 즉각적인 생산 품질 보증 요구 사항을 해결할 뿐만 아니라 데이터 분석과 지속적인 개선이 가능하므로 업계가 미래의 과제에 대비하는 데 매우 중요하다.

헬로티 김진희 기자 |