MES 기술 동향

제조IT 융합화하며 종합관리 시스템으로 발전

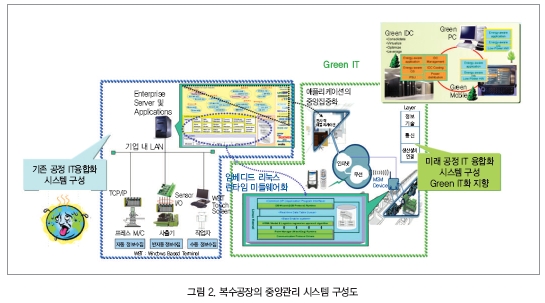

제조업이 글로벌하게 확대되면서 복수공장에 대한 최적의 종합관리 시스템 기술이 점점 요구되고 있다.

이는 생산 공정의 4M(Man, Machine, Material, Method) 자원, 즉 실적, 품질, 설비 가동 정보를 RFID/USN과 유무선 센서 기반 M2M 기술을 활용하고 SOA를 지원하는 애플리케이션의 중앙 집중화로서 글로벌로 산재된 복수공장에 대한 관리를 최적화할 수 있는 종합관리 시스템으로 발전을 의미한다

차석근 에이시에스 CTO

최근 전 세계 시장을 주름잡으며 경영의 벤치마킹 대상이던 노키아, 소니, 샤프, RIM, 모토롤라, 닌텐도, 델 등 글로벌 기업들이 1~2년 사이 변화의 바람에 휩쓸려 순식간에 실패의 ‘반면교사’가 되고 있다. 성공의 비결이 됐던 캐시카우 사업들이 변화의 발목에 잡혀 경쟁사의 재빠른 움직임에 눈 뜨고 당하고 있는 셈이다. 이러한 글로벌 경제 위기와 급속도로 진행된 산업화에 따른 ‘제조업 경쟁력(Manufacturing Competitiveness)’ 이 핵심이 된 것도 눈에 띄는 특징이다.

이것은 즉 산업구조는 서비스와 콘텐츠 중심으로 변하고 있지만 이를 구현해주는 제조업이 뒷받침해주지 못한다면 소용이 없다는 교훈일 것이다.

이처럼 제조업이 경쟁력을 갖기 위한 핵심기술에는 급변하는 경영환경에 민첩하게 대응하기 위하여 시시각각 변화하고 글로벌하게 산재된 생산자원 4M(Man, Machine, Material, Method) 정보를 실시간으로 융합할 수 있어야 한다. 또한 이를 최적의 상태로 관리할 수 있는 제조IT 융합화 시스템(POP/MES : Point of Production/ Manufacturing Execution System)의 성공적인 구축 없이는 불가능하다.

이에 제조IT 융합화 관점에서 기술동향과 국내 제조업에 구축한 적용 사례를 소개하고자 한다.

글로벌 제조업에 요구되는 정보기술

최근 삼성전자와 현대 기아 자동차의 글로벌화에 따른 성공적인 비즈니스로 말미암아 국내 제조업의 위상은 높아지고 있다. 이러한 현상에 따라 복수공장에 대한 실시간 관리, 고가의 생산설비에 대한 효율성, 그에 따른 유지보수 비용에 대한 이슈가 증가하고 있다.

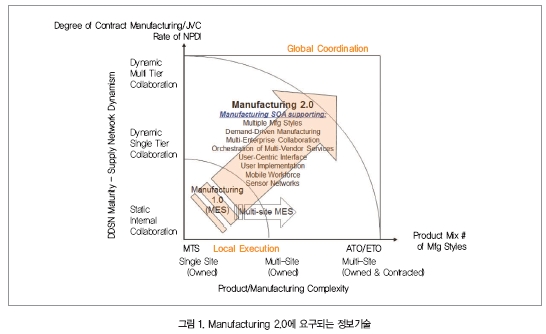

이러한 요구사항에 대해 제조IT 융합화를 위한 기술은 웹사이트의 집합체를 웹 1.0으로 보고 웹 애플리케이션을 제공하는 하나의 완전한 플랫폼으로의 발전을 웹 2.0이라고 지칭하는 개념과 같이 제조IT에서도 Manufactring1.0의 개념에 그림 1에서 요구되는 정보기술을 접목, Manufacturing 2.0이란 개념으로 발전시켰다.

이는 글로벌하게 산재된 공장을 중앙에서 효율적으로 집중하여 관리할 수 있도록 가이드라인을 제시하고 있다.

전통적인 Manufacturing 1.0 (MES) 기능의 특징을 살펴보면 다음과 같다.

● 복수 공장에 확대 적용이 어려운 유연하지 못한 IT 아키텍처로 설계

● 생산 현장의 실질적 운영에 대한 적용이 어려운 ERP와 MES 비즈니스 프로세스

● ERP 혹은 MES 기능이 린(Lean) 생산, 6시그마 혹은 협업 생산 기능 지원과 재구성 능력을 지원하지 못함.

● 복수 생산방식에 대한 중점관리 항목에 대한 데이터 모델이 적용이 부적합

● MES 애플리케이션 구현에 고숙련도의 기술과 컨설팅 능력이 연속 지원이 필수

● 생산, 자동화, 정보기술 등과 같은 특화된 전문기술의 필수

● 유지보수에 고숙련도의 전문기술자가 각 사이트에 상주가 필수

Manufacturing 2.0은 “서비스 기반과 협업 기반 아키텍처로 제조업에서 공급 네트워크에 동적인 재구성 센서와 모바일 작업으로 완제품을 수요에 따라 적시 생산하는 것”으로 정의하고 있다.

이러한 Manufacturing 2.0에 요구되는 기술을 살펴보면 다음과 같이 정보기술로 구성되어 있다.

● 복수 공장을 원격에서 지원할 수 있는 서비스 지향 아키텍처 기반의 소프트웨어(SOA)로 구성하여 모듈의

재구성력과 소프트웨어 유지보수 업무를 극소화하도록 제공

● 생산 중심의 제조 운영(Push)이 아니고 수요에 따른 생산방식(Pull)에 대한 업무 처리

● 복수 공급사 간의 실시간 생산 정보를 공유할 수 있도록 지원하는 협업 생산 플랫폼

● 특정한 전문기술자의 의존 없이 사용자 혹은 운영자 중심의 직관적 사용이 제공되는 사용자 인터페이스

기능과 사용자 혹은 운영자가 시스템을 구현할 수 있는 기능

● 상용화된 모바일 디바이스와 무선 센서기술의 적용

글로벌 제조업의 MES 발전 방향

자동차 부품제조업이 글로벌하게 확대되면서 복수공장에 대한 최적의 종합관리 시스템 기술이 점점 요구되고 있다. 이는 생산 공정의 4M(Man, Machine, Material, Method) 자원, 즉 실적, 품질, 설비 가동 정보를 RFID/USN과 유무선 센서 기반 M2M 기술을 활용하고 SOA를 지원하는 애플리케이션의 중앙 집중화로서 글로벌로 산재된 복수공장에 대한 관리를 최적화할 수 있는 종합관리 시스템으로 발전을 의미한다(그림 2 참조).

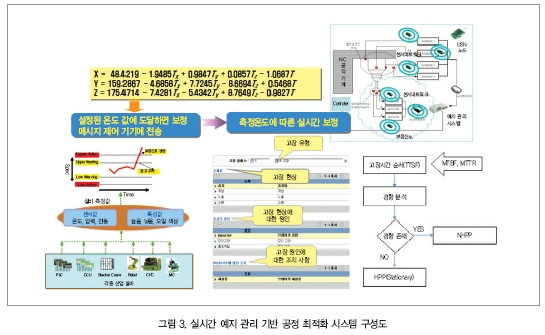

이 시스템은 그림 3에 제시한 것과 같이 생산 공정에 설치된 생산설비에 센서를 추가로 부착하여 생산설비의 가동상태를 실시간으로 수집하고, 센서값과 특성값을 측정하여 예지 관리를 수식의 알고리즘으로 직접 제어 기기를 최적화할 것이다. 또한 설비 고장 발생으로 인한 문제를 극소화하여 생산설비의 연속 운전을 보장함으로써 생산종합효율을 극대화하는 공정 최적화 기술이기도 하다.

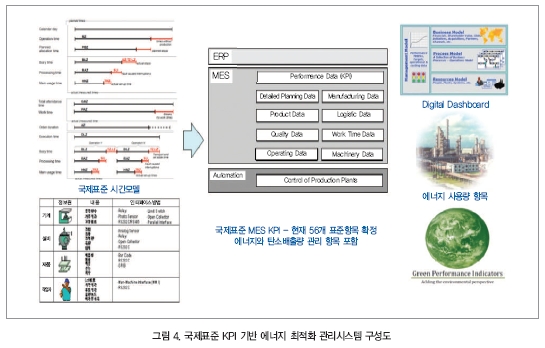

또한 시시각각 변화하는 생산 공정의 생산자원을 국제표준 기반의 시간모델 방식으로 정보를 관리하여 국제표준 ISO 22400 (KPI for MES)이 요구하는 그림 4에 보인 것과 같이 성과지표로 표준 관리할 수 있는 에너지 최적화 관리 기술이다.

적용사례 1 : 자동차·전자 종합부품 메이커 K사

K사는 1973년 창업이래 자동차, 전자, 정보통신에 적용되는 부품을 생산하며 글로벌 종합부품 메이커로의 도약을 꿈꾸는 기업이다. 생산품으로는 차량 내 전장시스템을 연결하는 커넥터, 전원분배 모듈, 회로용 퓨즈 제품, 차량용 고전압 부품 등을 생산하고 있다.

글로벌 종합부품 메이커로 도약을 꿈꾸는 K사는 본사/연구소/국내 4개 공장/물류센터와 유통망을 통해 제품을 공급하고 있으며, 글로벌화를 위해 중국과 북한 개성에 공장을 두고 있다. 또한 30여 개의 임가공 외주 협력사와 부품 협업 생산을 통해 유연하고 협력생산 체제를 구축하고 있다.

이 사업은 2011년 8월부터 2012년 6월까지 총 10개월간 국내 4개 공장과 외주 부품협력사를 대상으로 추진되었으며 2단계로 중국 공장에 확대 적용하고 고도화 사업을 추진할 계획이다.

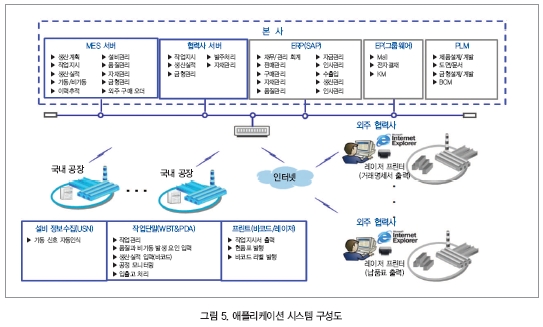

ERP 생산 영역 고도화와 MES/POP를 중심으로 한 생산 실행 시스템 구성과 협력사 포탈 시스템 구축을 수행했다(그림 5 참조).

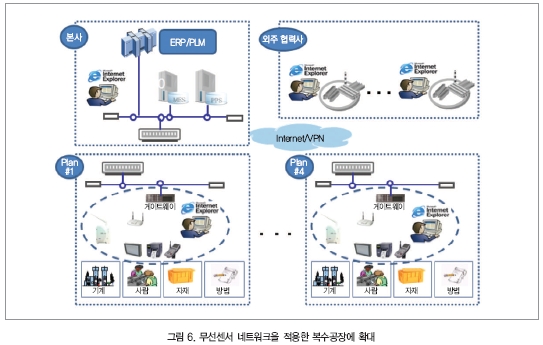

기간 이더넷 망에 연결된 USN 엑세스 포인터는 약 300여 대의 센서 노드 데이터(가동/비가동)를 한번에 수신된다. 따라서 작업장별로 최소의 엑세스 포인터만 설치해도 되므로 다음과 같이 이동이 잦거나 설계 변경, 설비 추가가 많은 공정에서 별도의 변경 결선 공사 없이 쉽게 구축할 수 있었다(그림 6 참조).

● 제조 관련 IT 계층의 단순화와 저전력 구조 설계의 Green IT 지향

● 표준 인터페이스, 미들웨어와 애플리케이션 독립적 구성으로 변경에 따른 유지보수비용 극소화

● 분산된 복수공장의 중앙관리 구현

이 사업은 부품 공급업체 생산 물류 고객에 이르는 모든 단계를 최적화해 수요자가 원하는 제품을 원하는 시간과 장소에 제공하기 위해 전사적 자원관리(ERP), 제품주기관리(PLM), 제조 실행 시스템(MES) 등의 애플리케이션을 기업 포탈 작업에 연계함으로써 협력사들과의 총체적인 협업체계를 구현하는 데 목적이 있다.

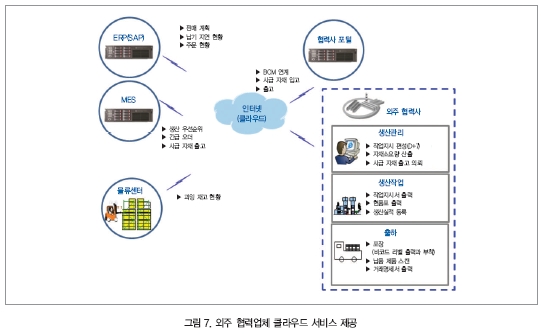

부품 공급업체의 경우 정보시스템을 이용하기 위한 전문 인력과 지식이 부족하므로 개인이 사용하는 PC와 바코드 프린터로 인터넷상에 연결된 각 시스템 서버들로부터 클라우드 서비스를 받는다(그림 7 참조).

적용사례 2 : 충남 TP 자동차부품 R&D지원센터

충남 TP(Techno Park)는 지역산업진흥산업간 연계 및 산학연관 유기적 협력체제와 기술집약적 기업의 창업 촉진 및 지역전략사업의 기술고도화를 위하여 지식경제부와 충청남도가 참여하여 지역경제 활성화를 위해 국가경제발전에 기여할 목적으로 설립한 기관이다.

충남 TP의 자동차센터는 전장모듈부품을 위한 R&D 지원과 기능형 전장부품 R&D 지원으로 글로벌 경쟁력을 갖춘 고부가가치 연구개발 지원을 위해 건물과 장비 등을 포함하는 인프라 구축, R&D 역량 강화를 위한 인력양성, 회원사제도를 통한 기술지원 및 생산성 향상, 원가절감, 변화관리를 지원하는 생산정보 전산화 시스템 구축을 위한 기업 지원 시스템을 제공하고 있다.

이 과제는 지식경제부, 충청남도의 예산으로 수행됐으며 다음의 3가지 사업내용으로 추진했다.

● 시스템 도입 위한 표준화 업무 수행과 웹 기반의 통합 허브 시스템 구축 : MES, ERP, 3D 시뮬레이션

시스템 도입

● 참여기업 제조공정 분석 기술지원 : 경영 및 공정 개선 등에 대한 컨설팅과 시스템 지원

● 생산성 향상 및 원가절감 : 물류와 노무비용 절감 30%, 원가절감 10%

이 TAST 사업은 2008년 7월부터 2012년 12월까지 54개월간 추진했다. 1단계는 총 5개 기업에 적용을 목표로 했고, 2단계는 고도화사업으로 총 12개 기업이 추가로 수행했다.

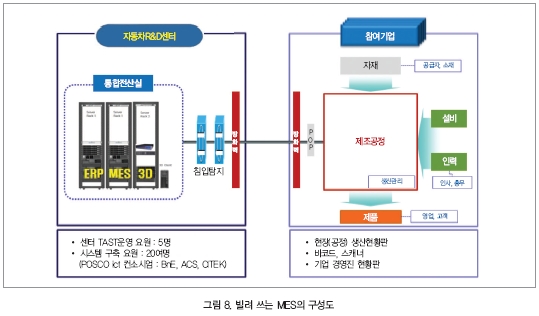

TAST 사업은 자동차R&D센터에 단일 표준 기능을 보유한 ERP, MES, 3D 시뮬레이션 애플리케이션이 통합전산실에 설치되어 참여기업은 인터넷을 통하여 애플리케이션을 원격에서 사용할 수 있도록 그림 8과 같이 구성되었다. 시시각각 변화되는 생산현장의 자재, 제품 추적과 설비 및 작업자 정보를 실시간으로 관리하기 위하여 참여기업 내에 POP 서버와 생산자원 실시간 수집 단말기(iDCU와 iTOUCH 작업자 단말기), 생산 현황판, 바코드, RFID 등을 참여기업에 구축하여 실시간 생산정보화 시스템을 운영할 수 있다.

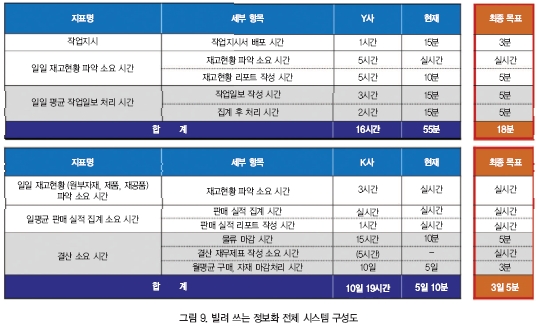

이 시스템은 최근 정보기술의 핵심어로 부상하고 있는 클라우드 컴퓨팅의 SaaS(Software as a Service) 적용 모델과 M2M(Machine to Machine) 기술의 적용으로 발전 가능성이 높은 시스템으로 평가되고 있다. 또한 그림 9에 보인 것과 같이 시시각각 생산자원이 변경되는 생산현장의 생산자원에 대한 처리에 대하여 작업지시 처리, 재고현황 파악, 일일 평균 판매실적 집계 소요시간 등이 실시간 처리를 제공하므로 실시간 기업화의 현실화를 제공하게 되었다.

맺음말

전통적인 MES는 미국을 중심으로 PLC, DCS, SCADA 등의 제어 기기 관련 기업이 주축이 되어 버텀업(Bottom up) 방식의 실시간 처리 중심으로 시스템이 구축되었다.

최근에는 10대 정보통신 전략기술로 선정된 사물 기반 인터넷(The Internet of Things), 클라우드 컴퓨팅(Cloud computing), 빅 데이터(Big data), 인-메모리 컴퓨팅(In-memory computing) 등의 급속한 발전과 보급에 힘입어 COTS(Commercial Off The Shelf) 개념으로 상용화 기술을 모듈 형태로 융합하는 방식으로 발전하고 있다.

그러므로 제조업의 강국인 한국에서 이와 같은 전략기술을 기반으로 민첩하게 구축하여 노하우 축적과 성공사례의 정보공유로 제조업의 대외 경쟁력 강화와 MES 전문업체의 글로벌 영업 확대를 기대해 본다.