Case Study_아루스칼심社 식품 생산 및 물류 공정

Blackfly 5대로 분당 150개 검사

아루스칼샴社는 식품 생산 및 물류 공정 과정에서 필요한 식료품 Jar 용기의 유효 기간 검사를 위해 Adbro의

자동화된 비전 시스템을 도입했다. 이 시스템은 Blackfiy GigE 카메라 5대를 사용하여 360도 반경으로

1분당 150개의 Jar 용기를 성공적으로 검사하고 있다.

임근난 기자 (fa@hellot.net)

식품류 생산 공정에는 유리병 등의 Jar 용기에 든 제품들의 유통기한 표기 검사 여부를 제품 출하 전에 미리 확인할 필요가 있다.

대부분의 유통기한은 용기의 상단 부 뚜껑에 표시 되어 있으며, 스티커 혹은 탭 등으로 붙인 안전 Seal 장치 여부도 이러한 작업 시에 같이 확인 돼야 한다.

과거에는 용기의 유통기한 검사를 수작업을 통해 진행됐으며, 이와 같은 작업은 시간이 많이 걸리고, 사람이 진행하는 방법이라 실수 등이 발생할 여지가 높다. 이러한 수작업 검사를 줄이고 작업 효율성을 높이기 위해, 아루스칼샴은 Adbro의 자동화된 비전 시스템을 도입했다.

이 시스템의 소프트웨어는 커스터마이징이 가능하므로, 다양한 모양과 크기의 Jar용기(예를 들어 마요네즈, 겨자 소스, 혹은 샐러드 드레싱)를 검사할 수 있다. Jar 용기는 0.5m/s 로 이동하는 컨베이어 벨트에 의해 운반되어 머신비전 기반의 품질 관리 검사 시스템 장비로 이동한다.

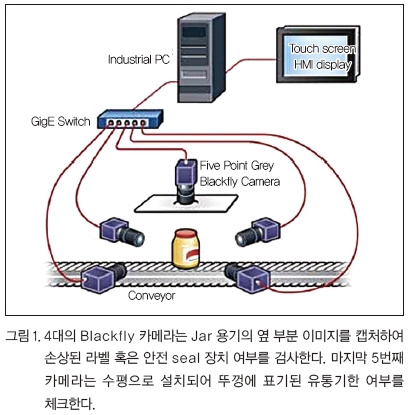

아이에프엠 일렉트로닉의 07P200 07P-DPKG Opto-reflective 센서와 씨크의 DFS60 엔코더가 설치된 장비는 컨베이어 벨트에 놓여진 Jar 용기가 정확한 검사 위치에 도달할 때까지 Jar 용기의 위치를 트레킹한다. 검사 위치에 도달한 Jar 용기는 설치된 5대의 Blackfly 카메라가 360도 반경으로 Jar 용기 뚜껑 부분의 이미지를 캡처 한다.

포인트 그레이의 BFLY-PGE-13E4C Blackfly 칼라 카메라들 중 4대는 Jar 용기로부터 300mm 떨어진 위치에서 Jar 용기의 상단 바깥 부분을 촬영하며, 각각의 카메라는 6mm focal length의 CS mount 렌즈와 함께 작동한다. 마지막 5번째 카메라는 다양한 Jar 용기의 높이에 따라 PC 컨트롤에 의해 수직으로 움직이면서 Jar 용기의 최상단 뚜껑 부분의 이미지를 획득한다.

시스템이 작동하고 카메라에 의해 획득된 이미지 데이터는 GigE 인터페이스를 통해 Moxa의 5port GigE 스위치를 통해 인텔 멀티코어 i7 PC로 전달되어 5개의 이미지를 비전 인스펙션 프로그램을 사용해 이미지 프로세싱한다.

소프트웨어 솔루션

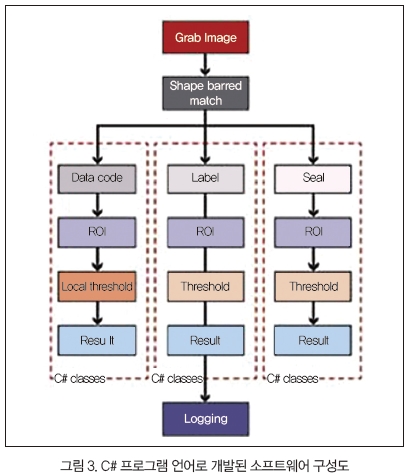

전반적인 Adbro 컨트롤 비전 인스펙션 프로그램의 소프트웨어 구성은 C# 프로그램(object-oriented) 언어로 개발됐으며, 움직이는 컨베이어 벨트상의 Jar 용기의 검사 위치를 계산하여 정확하게 측정한다.

만약 카메라가 유통기한이 없는 Jar 용기를 발견하면 Pneumatic ejec-tion 시스템을 가동하여 해당 용기를 물류 라인에서 제거한다.

유통기한, 라벨 그리고 안전 seal 장치의 여부를 확인하기 위해 이미지 프로세싱 시스템은 각각의 검사 과정을 수행하는 C# 클래스들을 포함한다.

이러한 클래스들은 HALCON 통합 개발 환경(IDE)에 의해 이미지 프로세싱의 특정 항목을 클래스 별로 수행 할 수 있다(그림 3 참조).

C# 프로그램 언어는 클래스 별로 통합된 이미지 프로세싱 루틴을 작동시키며, HMI 인터페이스를 통해 사용자가 해당 클래스를 사용할 수 있다. 또한, 그래픽 사용자 인터페이스를 사용해서 변경할 수 있다.

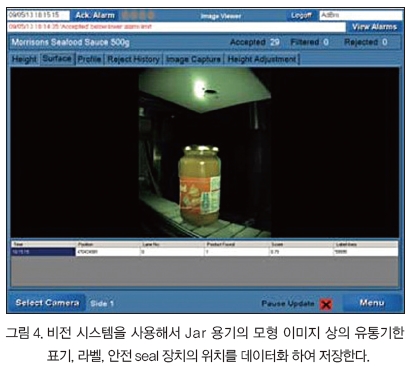

완벽한 이미지 프로세싱 시스템 구축을 위해 시스템은 Jar 용기 상의 라벨 위치 등 특정한 부분을 인식하는 캘리브레이션을 거치게 되며, 이를 위해 이미지 스테이션 안에 Jar 용기를 임시로 놓고 촬영한다.

이와 같은 트레이닝 과정을 통해 전반적인 물체 모형의 이미지가 생성되고, 해당 이미지에서 제품에 부착된 라벨 위치를 데이터화 하여 시스템 데이터베이스에 저장한다(그림 4 참조).

같은 모양의 제품은 MVTec 이미지 프로세싱 라이브러리의 매칭 알고리즘에 의해 자동으로 분별된다. 이미지상의 Jar 용기 특정한 위치를 감지할 수 있으며, 인식된 특정 위치의 데이터로부터 이미지 관심 영역의 위치(라벨 위치)를 추출해 낸다. 이러한 과정에서 시스템은 라벨의 색상을 HALCON 이미지 프로세싱 라이브러리의 Color thresholding 알고리즘을 통해 인식 할 수 있으며, 특히 안전 seal 같은 경우 대부분 다른 색깔의 탭을 사용하므로 검사 시에 부착 여부를 손쉽게 판별할 수 있다.

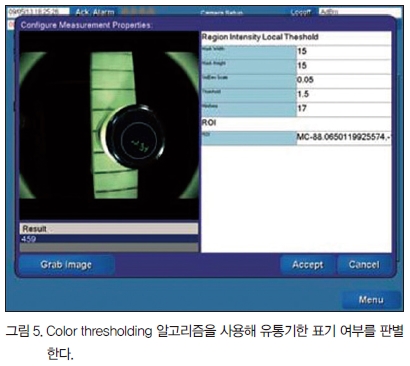

유통기한 코드 인식 역시 비슷한 원리로써 Jar 용기 뚜껑 부분의 특정한 위치를 추출하여 Color threshol-ding 알고리즘을 사용해 다른 색깔의 영역을 감지해 내어 유통기한 표기 여부를 판별한다(그림 5 참조).

Pneumatic ejection 시스템

위에 명시한 3종의 검사 시스템(유통기한, 라벨, 안전 seal 장치의 유무)을 거쳐 품질 관리 기준에 미달된 제품은 자동화 시스템에 의해 제거 된다.

Pneumatic ejection 시스템은 제2의 아이에프엠사의 opto-reflective 센서를 작동시켜서 불량 제품이 컨베이어벨트 밖으로 제거되었는지를 확인한다.

만약 제거되지 않았다면 경고 장치가 발생되어 수작업으로 생산 공정 라인에서 제거하도록 알려준다.

해당 시스템은 여러 다양한 타입의 제품 모형을 이미지화하여 jar inspe-ction을 진행하므로 사용자가 HMI 터치스크린 인터페이스를 통해 시스템을 재구성할 수 있다.

Jar 용기가 어떤 결함(유통기한, 라벨, 안전 seal)이 있는지를 클래스 별로 기록하므로 사용자는 어떤 결함이 주로 발생하는지에 대해서도 확인할 수 있다.

또한, 검사 파라미터 값, 라벨 색깔 등 제품별 특징을 수치화하여 엑셀파일로 제공한다.

현재로써는 개발을 고려하고 있지 않지만, 해당 비전 시스템에 새로운 검사 OCR Measurement 클래스를 첨가하여 유통기한 날짜 인식 등으로 발전 가능하다.

Pneumatic ejection 시스템은 2개의 장비가 7, 8월에 각각 개발됐으며, 가격은 40,000 달러 정도이다.

Adbro의 비전 검사 시스템은 영국 Runcorn의 아루스칼샴 식품 생산 공정에 설치됐으며, 1분당 150개의 Jar 용기를 성공적으로 검사하고 있다.

<자료 제공 : 싸이로드>