잉크젯 프린팅 기술이 인쇄전자산업에서 LCD, OLED와 같이 디스플레이를 제조하는 기술로 적용되고 있고 QD와 micro LED 등 차세대 디스플레이를 제조하는 데도 적용이 예상된다. 이에 잉크젯 프린팅 기술이 무엇인가 알아보고 현재 잉크젯 기술의 적용 현황 그리고 잉크젯 기술의 장비 시장 현황 및 전망을 알아보고자 한다.

디스플레이 분야에서 잉크젯 프린팅 기술이 컬러필터, 액정 코팅 등 다양한 분야에 이용되고 전극, 블랙베젤인쇄 등 디스플레이 모듈 제조분야로도 넓어지고 있다. OLED 디스플레이 제조에 있어서 잉크젯 프린팅 기술이 먼저 적용된 분야는 박막봉지분야이고 앞으로 화소공정에서 폴리머 소재를 잉크화하여 RGB 발광층 형성공정까지 적용하기 위해 개발 중임 OLED 공통층인 HIL, HTL도 잉크젯 기술로 인쇄하는 공정도 개발되고 있으며, OLED에 적용된 비슷한 기술이 QD과 micro LED에도 적용될 것으로 예상된다. 이외에도 광추출 향상을 위한 마이크로 렌즈형성, 임프린트(Imprint) 공정을 위한 도포 공정 등 다양한 분야에 잉크젯 기술의 적용이 예상되고 있다.

현재 OLED 디스플레이 제조에 적용되는 잉크젯 프린터는 대부분 외국 회사 제품이고 향후 RGB 인쇄를 위한 잉크젯 기술에 대한 개발도 진행되지 않는 중이다. 잉크젯 프린터 뿐 아니라 잉크, 공정, 패널을 통합하여 개발, 검증 그리고 평가 할 수 있는 센터의 설립이 필요하고 지속적인 디스플레이 산업성장 및 기술 격차 확보를 위한 다양한 각도에서의 접근이 필요하다.

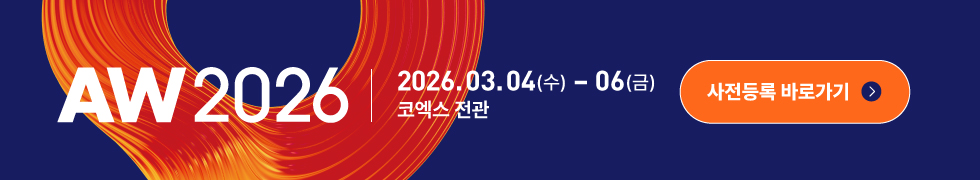

▲ 그림 1. (a) 액체의 Droplet 형성 현상 발견 및 구현, (b) 연속적인 잉크젯 프린팅 기술, (c) Videojet 연속 잉크젯 방식의 마킹 장치

잉크젯 기술의 역사

1867년 잉크 방울 형성 현상이 관찰된 후에 1950년대에 최초의 연속적인 잉크젯 프린팅을 위한 잉크젯 프린터가 개발됐고, 디지털 인쇄가 가능한 DOD(Demand on Drop) 잉크젯 기술이 1978년 일본 Canon사의 Endo에 의해 Bubble Jet 기술, 1986년에 HP의 ThinkJet 그리고 Epson사의 Piezo 잉크젯 기술이 개발됐다.

연속적인 잉크 방울이 형성되는 현상은 1867년도 Load Kelvin에 의하여 발견되고 1950년도에 상용화가 시작돼 1960년대에 A.B.사의 자회사인 Dick Company에서 Videojet을 판매하기 시작했으며, 현재는 Video Technologies Inc.로 알려진 회사에서 지금까지 32만 5천대 이상의 라벨링 프린팅 장비가 설치됐다.

연속적인 잉크젯 기술은 빠른 인쇄 속도로 지금도 주로 마킹(Marking) 분야에서 많이 이용되며 고성능의 컬러 인쇄 프린터도 다양한 분야에 이용되고 있다. 현재 연속적인 잉크젯 기술의 적용은 전체 잉크젯 기술의 2% 미만으로 지금은 DOD 방식의 잉크젯 프린팅 기술이 주류를 이루고 있다.

현재 가장 많이 사용하는 잉크젯 기술인 DOD (Demand on Drop) 잉크젯 기술이 1980년대 중반에 상용화되기 시작해 1990년도에 HP, Seiko Epson, Canon등의 업체에 의해 PC시대와 맞물려 개인용과 기업용 프린터 시장에서 대성공을 거두었다.

HP는 50$ 이하의 저가격 그리고 분당 10~12 page를 인쇄할 수 있는 사무실용 컬러프린터를 1999년에만 1억대를 판매했고, 그 이외에도 잉크젯 컬러 프린터는 Wide Format Color Graphics, 산업용 Tag, 티켓(Ticket), 라벨(Label) 등의 시장에서 연속적으로 성공을 거두었다.

현재 종이에 인쇄하는 잉크젯 인쇄 시장은 많이 축소되고 있으나 Textile, Ceramic, Glass 인쇄, Digital Label&Packaging 등의 시장에서 아직도 계속 성장하고 있다. 잉크젯 헤드 기술은 미국과 일본의 5개사 Canon, HP, Seiko Epson, Kodak, Xerox에 의해 주도되고 있으며 5개사는 특허를 공유하며 새로운 업체가 진입하는 것을 막고 있다.

이외에 삼성, Oce 그리고 Lexmark 등의 헤드 업체들이 사업을 중단(또는 양도)했고 현재는 Fuji Film Dimatix (Spectra), Xaar, Ricoh, Konica Minolta, Silverbrook, Brother 등이 Head 사업을 진행 중이다.

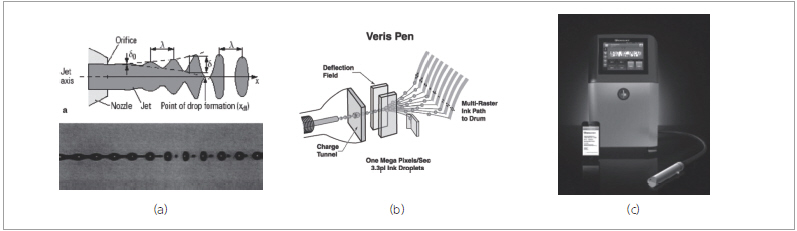

▲ 그림 2. 잉크젯 기술을 적용한 인쇄전자 응용 분야

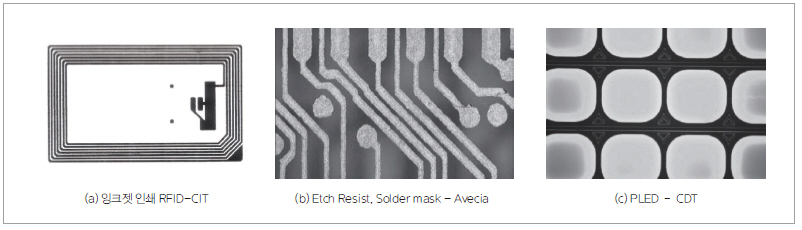

▲ 그림 3. Philips에 설치 된 Litrex RGB Inkjet 프린팅 Line 그리고 PLED

디스플레이

인쇄전자(Printed Electronics)용 잉크젯 기술의 시작

인쇄전자 제조에 잉크젯 기술을 적용하는 것은 1990년대 중반에 잉크젯 기술을 선도하는 Cannon, HP, Seiko Epson, Kodak, Xerox에서 시작되어 1990년 중반에 선진국에서는 잉크젯 기술을 적용한 인쇄전자에 대한 원천특허들이 등록되기 시작했다.

예를 들면 잉크젯 기술로 LCD Color Filter를 제작하는 방식에 대해서 CDT에서 PLED(Polymer LED)를 잉크젯으로 제조하는 방법의 특허도 1990년대에 출원됐다. 2002년도에는 인쇄전자 컨퍼런스가 시작됐고 초기의 인쇄전자의 잉크젯 응용분야는 Ag잉크를 적용한 RFID 인쇄, Etch Resist, Solder Mark 잉크젯 인쇄를 적용한 PCB 제조 그리고 PLED를 제조하는 응용 분야 등에 적용됐다.

2002년에 미국의 Litrex라는 인쇄전자용 잉크젯 프린터 제조사가 국내에서 ㈜유니젯으로 설립돼 인쇄전자용 잉크젯 프린터 사업을 시작했다. 2003년 2월 LG화학이 최초의 잉크젯용 R&D 프린터(MicroFab사)를 유니젯을 통하여 도입한 것이 국내 인쇄전자용 잉크젯 기술 개발의 시작이다. 인쇄전자용 잉크젯 기술을 이용한 PLED 대량 생산은 2004년 Philips에 의하여 개발된 단색 패널을 Philips 면도기에 공급했다.

잉크젯 헤드 기술의 분류 및 발전

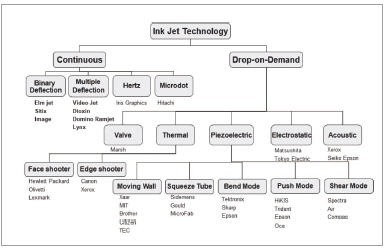

잉크젯 기술은 그림 4와 같이 연속(Continuous) 방식 그리고 DOD (Drop-on-Demand) 방식으로 분류된다. 현재 우리가 말하는 Digital 잉크젯 프린팅은 DOD 방식을 이야기 하는 것이다. DOD 기술은 ValveJet, Thermal, Piezoelectric, Electrostatic, Acoustic으로 구분된다. 이 중 실제 시장의 대부분을 장악하고 있는 기술은 Thermal 그리고 Piezoelectric 기술임. 인쇄전자 특히 디스플레이용으로 이용되는 잉크젯 기술은 piezoelectric 기술이다.

▲ 그림 4. 잉크젯 기술 구분

잉크젯 해드중 piezoelectric 잉크젯 기술은 가장 다양한 구조가 개발돼 사용하고 있다. 현재는 MEMS 방식 piezoelectric 잉크젯 기술로 Desktop 프린터 시장을 지배하고 있는 Seiko Epson 이외에 Fuji Dimatix, Xaar, Konica Minolta, Ricoh, Xerox, Toshiba, Brother, Epson, Trident, Silverbrook Research 등의 헤드 업체가 있다.

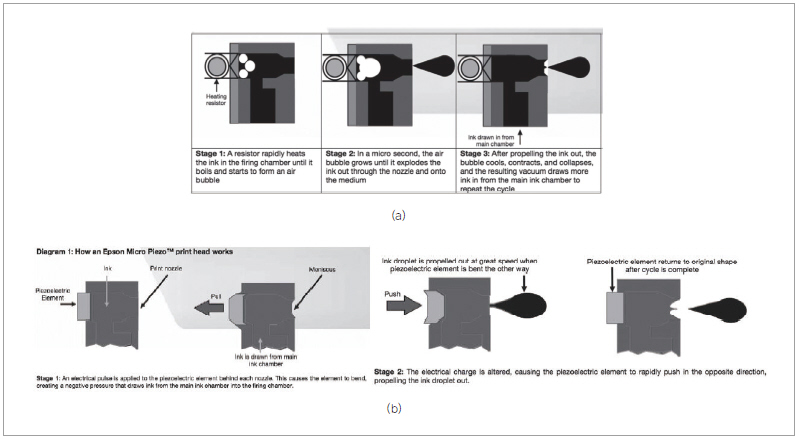

그림 5에 가장 많이 사용하는 thermal, piezoelectric 방식에 대한 해드 동작원리를 나타내었다. Thermal은 비교적 저가이지만 액적이 크고, 잉크가 열에 노출이 되는 반면 Piezoelectric 방식은 상대적으로 고가이지만 정교한 액적 크기조절, 넓은 공정 영역과 1pl정도의 작은 액적형성이 가능하며, 상온에서 동작하기 때문에 잉크의 열화가 적고 장기간 사용이 가능하다.

▲ 그림 5. 잉크젯 해드 동작 원리 (a) Thermal Type (b) Piezoelectric Type

현재의 piezoelectric 잉크젯 기술은 원하는 노즐(nozzle) 형성을 만들어 줄 수 있고 프린팅시 온도 상승을 유발하지 않으면서 가격적으로 저렴한 MEMS 방식의 헤드 제조 기술이 핵심 기술로 모든 헤드 업체들이 MEMS 기술을 적용하고 있다.

잉크젯 프린팅 기술

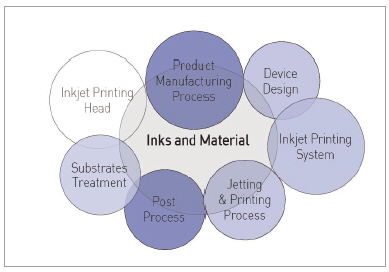

잉크젯 기술은 그림 6에 보여준 것처럼 잉크, 헤드, 잉크젯 프린터, 잉크젯 공정 등 다양한 요소로 이루어져 있다. 이러한 잉크젯 기술에 있어서 가장 중요한 기술 중 하나인 프린팅 재료의 잉크화 기술로 잉크젯기기의 사용성, 막질 특성 등을 좌우한다.

▲ 그림 6. 인쇄전자용 잉크젯 기술의 구성

잉크화 기술은 가장 중요하면서 또한 개발하기 가장 어렵다. 단순히 잉크가 헤드에서 잘 토출되는 것만이 아니라 대량 생산을 하면서 장기간 토출 신뢰성을 만족하여야 하고 또한 제품에서 필요한 품질, 특성, 신뢰성 그리고 인쇄된 제품의 수율을 만족하게 만드는 것이 매우 어려운 일이다. 잉크 개발 여부에 따라서 실제 잉크젯 기술을 이용한 제품 개발의 성패가 좌우되고 있다. 잉크젯 헤드 업체로는 Fuji Film Dimatix, Konica Minolta, Ricoh, Xaar, Toshiba, Kyocera 등이 있다.

국내에서도 MEMS 방식의 잉크젯 헤드 개발이 장기간 진행되었지만 상용화 단계에서 사업이 중단돼 국내에 잉크젯 헤드를 개발 또는 공급할 업체는 없다. 실제로 잉크젯 헤드의 개발의 기술적 난이도가 높고 대규모 개발 및 투자비가 소요될뿐만 아니라 시장 진입의 어려움으로 국내에서 다시 헤드 개발을 수행할 수 있는 환경을 조성하기는 쉽지 않다.

잉크젯 헤드 중 Fuji Dimatix에서 개발한 SX-3, SE-3 등 DPN(Drive Per Nozzle) 특성의 헤드이외에 인쇄전자 전용으로 개발돼 만들어진 것은 없다. 인쇄전자용으로 사용되는 잉크젯 헤드 물량이 다른 분야에 비하여 많이 작기 때문에 인쇄전자용 목적의 잉크젯 헤드를 별도로 개발하여 적용하는 것은 비용과 시간 때문에 어렵다. 현재 인쇄전자용으로 많이 사용되는 잉크젯 헤드들은 일반적인 Graphic 인쇄용으로 개발된 헤드를 인쇄전자용으로 적용하고 있다. 최근 헤드 기술은 계속 발전을 이루고 있어서 더 쉽게 작고, 균일하고 고속으로 인쇄하는 것이 가능해 진다.

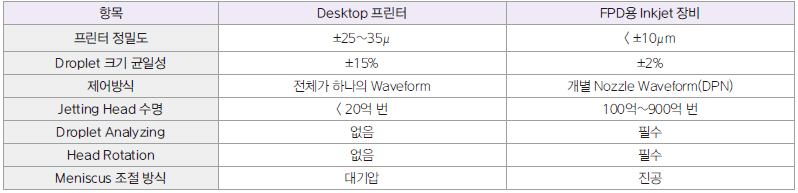

인쇄 전자용 잉크젯 프린터는 일반적으로 우리가 PC와 함께 보는 사무용 잉크젯 프린터와는 많이 다르다. 표 1에서 보는 것과 같이 인쇄 정밀도 그리고 액적(droplet) 크기 제어 능력, 제어 방식 등 더 높은 사양의 제어가 필요하다. 또한 일반적인 프린터에는 없는 액적 측정 분석 장치 그리고 헤드 위치 조절 장치 등 다양한 응용처에서 요구되는 공정적인 특성에 맞추어 만들어 짐. 또한 디스플레이에서 사용하기 위해 제품이 요구하는 환경적인 조건 즉 1 PPM의 질소 및 수분 분위기 그리고 청정도 Class 1 등을 만족하게 만들어 진다.

▲ 표 1. Desktop 프린터와 인쇄전자용 잉크젯 프린터 기술의 차이

잉크젯 프린팅 공정 기술 또한 실제적으로 제품을 요구되는 사양으로 인쇄하는데 중요한 기술이다. 잉크젯 잉크 그리고 헤드가 실제로 완벽하지 않기 때문에 많은 공정적인 문제를 가질 수밖에 없다. 따라서 이러한 공정 기술은 응용 분야의 요구 사항에 잘 맞게 개발돼 잉크젯 프린터 개념 및 설계에 적용되어야 하고 개발된 공정대로 운영이 될 수 있게 만들어 진다.

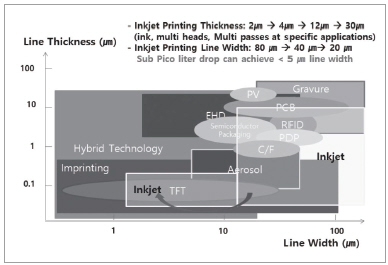

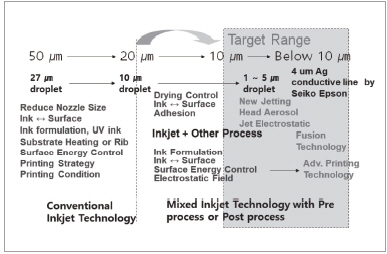

잉크젯 기술의 적용 범위는 아래 그림 7과 같이 일반적으로 20μm 이상의 선폭 그리고 0.5μm 이상의 선 두께의 공정에 적합하다. 그러나 이는 적용하는 잉크 종류가 어떤 것이냐에 따라서 특성이 많이 달라진다. 예를 들어서 수용성의 Ag 잉크는 선두께를 5μm 이상 높이는 것이 어렵지만 UV 경화가 가능한 잉크는 쉽게 10 μm이상의 두께를 얻을 수 있다.

▲ 그림 7. 잉크젯 기술의 선 폭 그리고 두께의 적용 범위

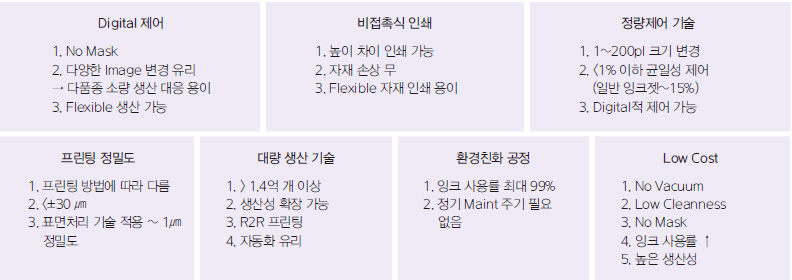

잉크젯 기술의 선폭 또는 두께의 한계를 극복하기 위하여 다양한 방법으로 표면 처리를 하여 실제로 5μm 이하의 선폭도 구현이 가능하며 또한 정밀한 인쇄를 구현할 수 있다. 잉크젯 기술은 표 2와 같이 다른 인쇄 기술이 가지지 못한 많은 장점을 가지고 있다. 그 중에서도 가장 중요한 장점은 디지털 제어와 비접촉식 인쇄 방식으로 다른 인쇄 방식과 가장 차별이 되는 장점이다. 그 외에도 정량제어 기술, 높은 프린팅 정밀도와 대량 생산이 가능한 기술이다. 잉크젯 기술은 10세대 유리기판 크기에서도 90초 Tact Time을 맞출 수 있을 정도로 대량 생산이 가능하다. 사용되는 거의 모든 잉크가 제품에 사용되어 친환경적일 뿐 아니라 공정 및 재료 사용효율도 가장 저렴한 인쇄 방식이다.

▲ 표 2. 인쇄 전자용 잉크젯 기술의 장점

잉크젯 기술의 많은 장점을 갖고 있지만 실제 잉크젯 기술을 적용하여 제품을 제조하는 것이 쉽지 않다. 잉크젯 기술의 가장 큰 걸림돌은 재료의 잉크화이며 이때 사용하는 용매에 따라 특성이 많이 달라진다. 더욱이 잉크젯 기술로 높은 수율을 얻을 수 있는 공정 개발로 대량 생산을 적용하기까지 양산에 적용할 수 있는 잉크를 개발하는 것은 많은 시간과 노력 그리고 경험이 필요하다.

잉크젯 기술은 개발된 잉크를 헤드에 최적화하고 요구되는 사양의 결과를 얻기 위하여 공정을 개발하고, 이에 맞게 프린터를 설계 제조하고 개발된 공정에 맞게 운영이 되어야 한다. 즉, 모든 조건이 필요한 사양에 맞게 최적화가 되어야 하기 때문에 장시간의 개발 및 최적화 노력이 요구된다.

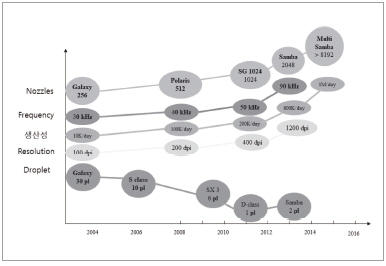

잉크젯 기술이 인쇄 전자에 적용되기 시작한 2002년에 실제로 이를 제대로 적용할 헤드의 개발이 이루어지지 않았고 특성 및 품질이 인쇄전자에 요구되는 사양에 맞지 않았다. 최근 그림 8과 같이 MEMS 헤드들이 개발되어 인쇄전자에서 요구하는 특성 및 품질을 맞출 수 있는 헤드들이 출시되고 있고, 또한 더 미세하고 정밀한 인쇄가 가능하게 개발이 되었고 계속 향상되고 있다.

▲ 그림 8. 잉크젯 헤드 기술의 발전

잉크젯 기술의 인쇄 정밀도

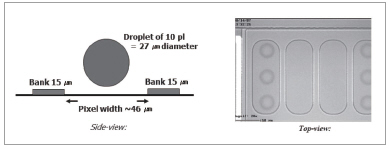

잉크젯 프린팅 기술에서 인쇄 정밀도는 헤드의 특성, 솔벤트 종류와 잉크, 스테이지, 큐어링 등 다양한 공정 특성에 좌우된다. 일반적으로 잉크젯 기술은 1 mm 높이에서 인쇄할 때 ± 10 μm의 정밀도를 갖고 있다. 이러한 정밀도 문제를 해결하기 위해 컬러 필터나 OLED에서 RGB 인쇄를 할 때 미리 픽셀 뱅크(픽셀 Bank)를 만들고 이를 높은 차이의 친수성 및 소수성 표면 처리해 표면 처리 차이를 이용하여 정밀한 인쇄를 할 수 있게 한다.

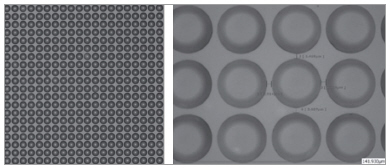

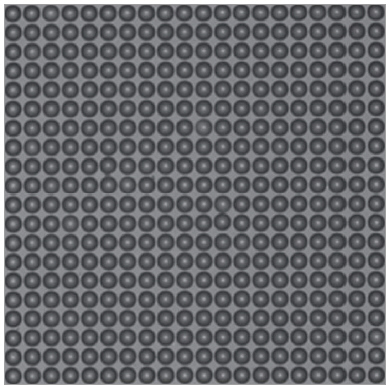

잉크젯 프린팅은 다양한 공정 조건을 조절하여 더 높은 정도의 인쇄를 할 수 있음, 아래 그림 9는 36μm(σ=0.38μm)직경의 마이크로 렌즈를 3.2 μm (σ= 0.32μm)의 간격으로 인쇄한 Array 결과를 보여주고 있다. 잉크젯 기술은 자체 특성을 다양한 방식으로 요구조건에 맞게 정밀도를 개선해 인쇄하는 것이 가능하다.

▲ 그림 9. 3.3μm Gap을 가진 36μm 크기의 마이크로 렌즈 Array 인쇄

잉크젯 방울의 시간에 따른 균일성

잉크젯 기술이 장시간에 걸쳐 얼마나 균일한 잉크 방울을 계속해서 형성할 수 있는지는 1% 이내의 균일성으로 화소를 인쇄해야 하는 칼라필터 그리고 OLED RGB 인쇄에 아주 중요한 항목이다.

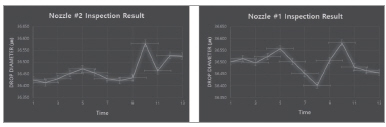

그림 10은 2개의 잉크젯 노즐을 26시간 동안에 측정한 액적 크기를 측정한 결과이다. 노즐 1과 2는 각각 평균 36.495μm 그리고 36.463μm으로 차이는 0.032μm이고 26시간 동안 편차는 0.09% 이내로 제어가 가능하다. 환경이 제어되고 정밀한 제어가 가능하면 그리고 잉크젯 노즐이 완전히 또는 부분적으로 막히지 않으면 잉크젯 기술은 균일한 크기의 액적을 만들어 낼 수 있다.

▲ 그림 10. 레이저 측정 장치를 이용한 액적 균일성 측정 결과

경쟁 인쇄 기술 대비 잉크젯 기술의 장점 및 단점

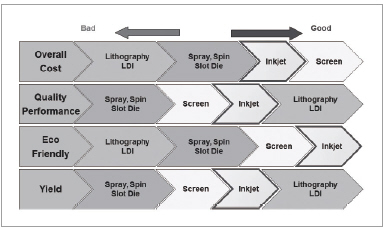

잉크젯 기술의 장점은 가격 대비 좋은 품질 그리고 수율을 얻을 수 있는 장점이 있다. 그림 11에 보여주듯이 저렴한 비용으로 리소그패피(Lithography)에 상응하는 품질을 얻을 수 있어서 리소그패피 기술을 대체할 수 있는 좋은 방법이다.

스크린(Screen) 프린팅 방식 대비 가격이 비싸지만 더 미세한 패턴 형성 그리고 비접촉식 요구 사항이 있는 응용분야에 장점이 있다. 잉크젯 기술과 비교되는 여러 가지 기술에 대한 비용, 성능, 친환경성, 수율 등에 대한 비교를 그림 12에 나타냈다.

▲ 그림 11. 기존 리소그패피 기술과 잉크젯 기술 비교

▲ 그림 12. 경쟁 기술 대비 잉크젯 기술의 장단점

디스플레이 잉크젯 기술의 발전

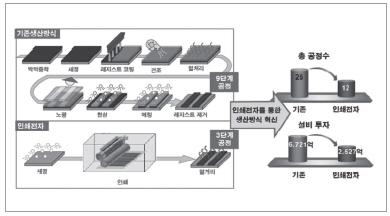

디스플레이 산업의 경쟁 심화로 원가 절감에 대한 요구가 높아지면서 디스플레이 제조에 인쇄 기술을 적용하려는 많은 시도가 지속되고 있다. 특히 인쇄 공정을 이용하여 비용 절감에는 비진공 그리고 낮은 청정도에서 공정을 수행하는 방향으로 개발이 진행 중이다. 따라서 디스플레이 제조에 저렴하고 좋은 품질을 얻을 수 있는 잉크젯 기술이 많은 관심을 받고 있다.

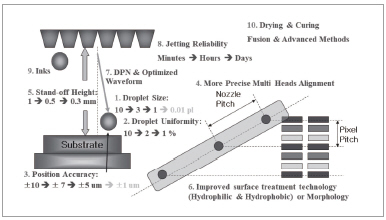

디스플레이 제조에 잉크젯 기술을 적용하는 가장 큰 장점은 상압과 리소그패피 공정없이 패터닝을 할 수 있다는 점이다. 그림 13은 현재 잉크젯 기술의 현황 그리고 어떻게 발전되어 갈 것인지를 보여주고 있다. 다양한 기술과 융합해 10μm 그리고 그 이하의 선폭을 형성할 수 있는 기술로 발전할 것으로 예상된다.

▲ 그림 13. 잉크젯 인쇄 기술 발전

지난 15년간 전자인쇄용 잉크의 발전은 더 성공적이다. 고객이 요구하는 잉크를 바로 공급하여 평가하고 최적화만 하면 상용화에 이를 수 있는 잉크가 많이 개발되어 잉크젯 기술의 저변이 많이 확대됐다. 더불어 OLED 디스플레이 같은 새로운 응용 분야의 재료도 많이 개발이 수행되고 있다.

잉크젯 기술의 디스플레이 제조 적용

가장 빨리 잉크젯 프린팅 기술을 적용하여 디스플레이를 제조하는 기술을 발표한 업체는 Seiko Epson으로, 2004년 세계 최초로 잉크젯 방식으로 제조한 40“ Full Color OLED display를 발표했다. 이는 20” LTPS를 4장을 붙여서 PLED를 잉크젯 방식으로 인쇄해 만든 패널이다.

2004년 Sharp는 잉크젯 인쇄 기술을 Color Filter 제조에 적용하여 양산을 시작한다고 발표함. 2006년 Sharp도 잉크젯 방식에 의한 202 ppi Full Color PLED 디스플레이를 발표함. 2006년에 Epson은 그림 14와 같이 최초의 Color Filter용 잉크젯 프린터를 개발해 발표했다.

▲ 그림 14. 2004년 Seiko Epson에 의하여 잉크젯 인쇄 기술로 인쇄된

PLED 디스플레이

국내에서는 칼라필터 등 디스플레이 제조를 위한 잉크 개발은 실제로 2003년부터 시작 됨. 특히 컬러필터 제조를 위한 RGB 잉크 개발에 초점이 맞추어져 2005년에 시작된 ‘초대형 TFT-LCD Color Filter 제조용 Roll/Inkjet Printer 장비 개발’ 부품 소재 개발 사업으로 많은 기술적인 개발이 이루어졌다. 컬러필터 인쇄 기술 개발 후 국내 디스플레이 제조사에서 PI 코팅, 액정 인쇄에 잉크젯 기술을 LCD 제조에 적용하고 있다.

컬러필터 인쇄 기술

정량의 잉크를 화소에 인쇄하는 것으로 1% 이내의 균일성을 위하여 모든 노즐의 토출되는 잉크 방울의 균일성을 1%내로 잉크젯 헤드 제어 기술인 DPN (Drive Per Nozzle) 기술로 조절해야 한다.

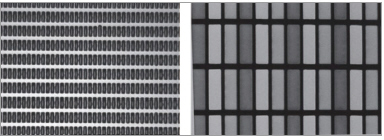

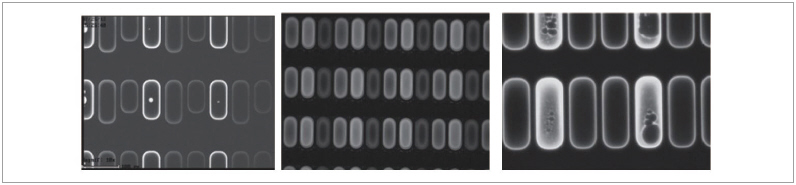

컬러필터 인쇄의 사전 처리로 화소는 블랙재료(Black Material)로 뱅크를 만들고 화소면은 친수성 그리고 뱅크는 소수성 처리를 해 모든 잉크가 인위적으로 픽셀에 들어가게 만들어 준다. 일반적으로 컬러필터의 픽셀 피치(픽셀 Pitch)와 잉크젯 헤드의 노즐 피치가 같이 않기 때문에 그림 15처럼 이를 맞추기 위해 잉크젯 헤드를 회전시켜서 피치를 맞추고 인쇄를 한다. 잉크젯 인쇄된 컬러필터 결과는 그림 16 같이 RGB 각 색의 잉크를 균일하게 각각의 픽셀에 인쇄하는 것이 가능하다.

▲ 그림 15. Color Filter 잉크젯 인쇄를 위한 구성

▲ 그림 16. Color Filter 잉크젯 인쇄 결과

TFE 구성 및 잉크젯 인쇄 공정

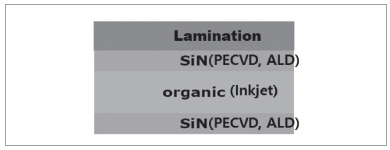

현재 가장 많이 적용되고 있는 TFE는 3 층 박막구조로 그림 17과 같이 PEVCD 또는 ALD 증착 방식으로 무기막(SiNx 또는 Al2O3)을 도포하고 그 위에 잉크젯 방식으로 유기막(Acryl 또는 Epoxy)을 4~ 10μm 두께로 도포한 뒤 다시 그 위에 무기막을 올려주는 공정으로 OLED 재료가 습기와 산소에 영향을 받지 않도록 차단하여 주는 것 이다.

▲ 그림 17. TFE 구성

TFE의 목표는 WVTR(Water Vapor Transmission Rate)이 이때 유기막의 역할은 취약한 무기막이 열, 충격 또는 휨 등에 손상을 받지 않게 응력(Stress)을 방출해주는 역할을 하고 무기막의 균열(crack)전달 방지와 증착 시 발생하는 큰 파티클(Particle)을 덮어줘 평탄화 해주는 역할을 한다.

잉크젯으로 도포되는 유기막은 전체적으로 2% 이내로 균일하게 도포가 되게 해주어야 한다. 특히 잉크의 특성으로 Edge Top이 발생하는 것을 방지하게 그림 18과 같이 인쇄 공정을 최적화 하여 인쇄를 해주어야 한다.

▲ 그림 18. 인쇄 공정 최적화에 의한 2% 이내의 균일한 인쇄 결과

컬러필터와 화소형성과 차이

RGB OLED 인쇄는 컬러필터와 유사한 공정이지만 1~2 μm 두께의 컬러필터막 두께에 비하여 RGB OLED는 50 ~ 150 nm로 1/10 정도의 두께로 균일하게 인쇄하기 더 어렵다. 공정적으로 가장 큰 차이는 컬러필터는 대기에서 인쇄가 가능한 반면 RGB OLED는 질수 분위기에서 청정도 1ppm 이하에서 공정이 이루어져야 한다.

잉크는 OLED 수명 문제로 초고순도의 잉크재료를 이용하여야 하고 실제 잉크에 용질의 함량이 컬러필터 대비 아주 낮기 때문에 더 많은 잉크가 픽셀에 토출되어야 하고, 이에 따라서 다른 공정들도 개발이 되어야 한다.

RGB OLED 인쇄공정

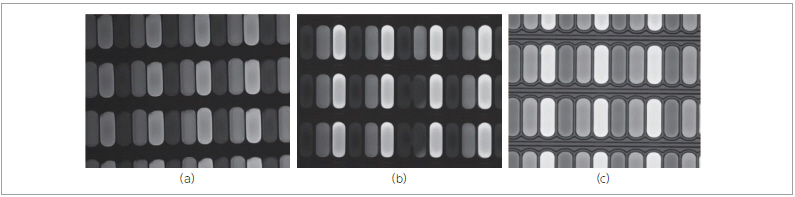

RGB OLED 인쇄에 있어서 가장 중요한 사양은 각 픽셀에 RGB 잉크를 1% 이내로 균일하게 인쇄 하는 것이다. 인쇄된 잉크가 픽셀 내부에서 균일하게 도포하기 위해서 친수성 그리고 소수성 표면 처리 또한 중요한 기술이다. 그림 19의 (a)는 정상적으로 도포된 OLED화소이며, 표면 처리가 불량할 경우 그림 19의 (b)와 (c)와 같이 픽셀은 잉크가 채워지지 않거나 섞이는 문제가 발생할 수 있다.

▲ 그림 19. (a) 1%균일도로 도포된 OLED화소 (b) 표면 처리 불량으로 인한 채워지지 않음 (c) 잉크 섞임 인쇄 결과

잉크젯 인쇄의 정밀도도 중요한 요소로 그림 20과 같이 프린터의 기계적인 오차와 잉크젯 헤드에서 발생하는 오차를 고려한 공정 조건의 설정이 필요하다. 실제로는 잉크 및 재료의 특성 때문에 RGB OLED는 각 픽셀 크기(인쇄 면적)가 많이 다르면 요구되는 두께 또한 많이 다르기 때문에 이에 맞게 공정을 수행해야 한다.

▲ 그림 20. 인쇄 정밀도 공정 개발 예

RGB OLED를 인쇄 후 각 픽셀에서 그리고 전체 패널에서 균일한 막을 형성하기 위해서 드라잉과 경화 공정이 아주 중요하다. 특히 각 픽셀에서 균일한 두께의 막을 형성하기 위하여 잉크 특성, 드라잉 공정 조건 그리고 드라잉 오븐의 최적화가 중요하다. 균일한 막을 형성하는데 가장 중요한 요소는 잉크 조성 즉 용매의 특성에 영향을 받으므로 잉크 조성시 용매의 선정 및 이의 특성이 가장 중요한 요소이다.

▲ 그림 21. 잉크 드라잉 및 경화 공정 불량의 예

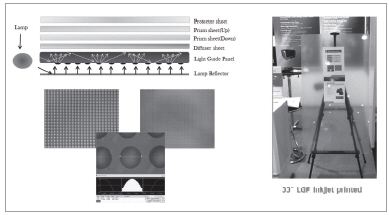

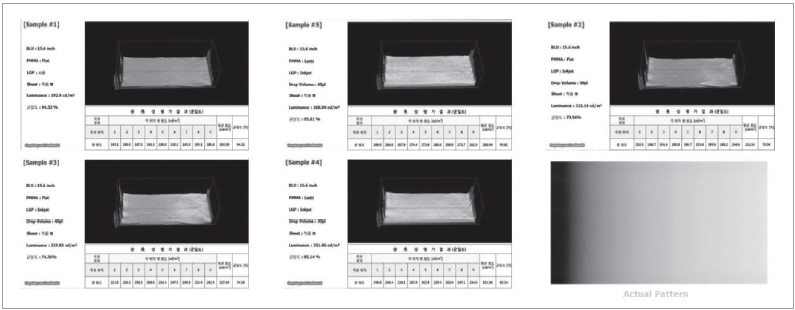

LCD 백라이트용 LGP(Light Guide Panel)용 마이크로 렌즈 인쇄

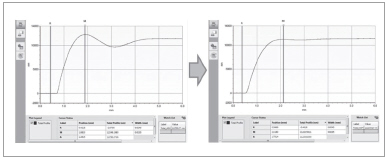

그림 22에서와 같이 LGP에서 마이크로 렌즈는 LED에서 나온 빛이 Light Guide Panel (PMMA)을 전파할 때 빛의 방향을 수직으로 반사시켜 주는 역할을 한다. 잉크젯 방식이므로 원하는 마이크로 렌즈의 크기 및 위치를 쉽게 수정할 수 있음. 마이크로 렌즈의 유무, 위치 그리고 크기에 따라서 그 위치에서 수직으로 반사되는 빛의 밝기가 조절되므로 전체 패널에 균일한 빛이 발생하도록 마이크로 렌즈의 패턴을 전산모사(Simulation)를 통해 만들어 적용하고 몇 번의 반복공정으로 요구되는 수준의 휘도(Luminance) 와 균일도의 조명을 얻을 수 있다.

▲ 그림 22. LCD용 LGP 개념 및 잉크젯 방식으로 인쇄된 LGP

그림 23에서와 같이 실제 밝기 평가를 통한 결과를 피드백하여 여러 번 반복적인 전산모사를 통하여 실제 다른 방법에 의해 제조될 수 있는 LGP를 쉽게 개발 제조할 수 있음. 최종 제작된 샘플은 사출 방식으로 제조된 LGP 대비 30% 더 밝은 것을 보여준다.

▲ 그림 23. 반복적인 평가 그리고 잉크젯 인쇄 방식을 통한 마이크로 렌즈 Pattern을 개선한 LGP 평가 결과

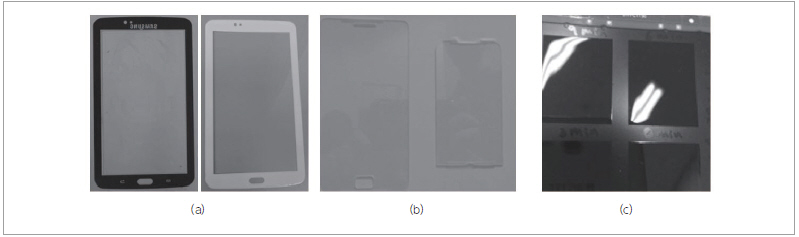

그림 24처럼 OLED 조명의 최종 면에 마이크로 렌즈는 OLED에서 나오는 광추출을 배 이상 향상시킨다. OLED 이외에도 LCD에 PI 코팅, 액정, Hard Coating, 베젤 등과 같은 다양한 응용처에 적용되고 있다(그림 25).

▲ 그림 24. OLED 조명의 광추출 향상을 위한 마이크로 렌즈 인쇄

▲ 그림 25. (a) White & Black Bezel (b) Anti Finger Print Coating (c) 투명 Hard Coating

디스플레이 시장의 Paradigm Shift

LCD 디스플레이 사업의 수익성 감소로 국내 패널 제조사는 LCD 생산 Capa.를 줄이고 (SDC는 전년 동기 대비 14% 감소, LGD는 전년 동기 대비 1.1% 감소) OLED 생산 시설에 투자가 집중되고 있다. 그러나 중국과 대만은 LCD 투자 및 생산 증가 추세이다.

핸드폰용 디스플레이 시장이 LCD에서 Curved Edge 방식의 OLED으로 이동 중이다. IHS에 의하면 2020년까지 OLED 디스플레이 생산능력이 2016년 150만 ㎡에서 2020년 2010만 ㎡로 연평균 91% 증가 전망. 2020년까지 46개의 6세대 OLED 패널 신규 공장이 건설 될 것으로 예상돼 오히려 2020년에 공급 과잉 우려가 높아지고 있다.

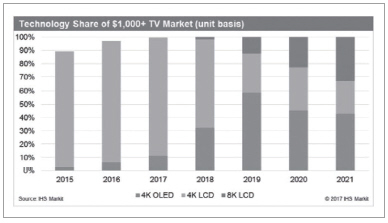

또한 LGD에서 생산되고 있는 OLED TV 출하량이 그림 26과 같이 2015년부터 증가해 2021년 660만대로 증가 할 전망이다. LGD의 대형 TV용 OLED 10.5세대 그리고 중국에 8.5세대 투자 이외에 2020년까지 BOE와 CSOT가 대형 TV용 OLED Line에 투자할 것으로 예상된다.

▲ 그림 26. 1,000$ 이상 TV 시장에서 사양별 점유율 예상(2017 IHS Market)

국내외 디스플레이 패널업체의 OLED 투자 현황

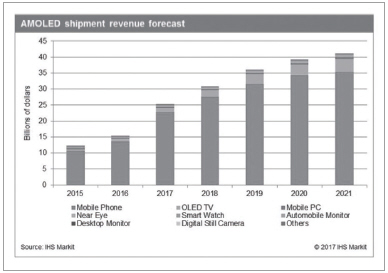

AMOLED의 매출은 그림 32에 보듯이 매년 증가하지만 대부분 모바일용이다. SDC는 2017년에도 스마트폰용 OLED 디스플레이 95% 이상의 점유율로 시장 독점함. 또한 2017년 상반기 OLED 디스플레이에 8조 7000억원을 투자했고. SDC는 중국 기업과 초격차를 유지하기 위해 아산 탕정에 총 투자비 23조~24조원으로 초기 90K/월 그리고 최대 270K/월 규모의 새로운 중소형 OLED 공장(가칭A5)을 올 하반기 착공해 2019년에 양산이 시작될 예정이다. 따라서 2017년 하반기에도 추가 투자 예상되고 2018년에도 2017년과 비슷한 투자가 예상된다.

LGD 2020년까지 10.5세대 OLED 선행 투자 및 P10 건물 및 E4-2 Line 투자에 국내 15조원 중국 광저우에 8.5세대 OLED 공장에 5조원 투자 발표. 애플의 제2 공급사 선정을 위해 P10내 6세대 OLED 라인 투자도 이루어질 것으로 예상된다.

BOE는 청두 B7 48K/월 Line 투자 중이며 멘양에도 6세대 48K/월 Capa. Line을 위해 465억 위안 투자를 시작했다. 2020년까지 3개 공장과 9개 Line 144K/월 Capa. 확보를 계획하고 있다. 티안마 우한 6세대 120억 위안 그리고 EDO 상하이 6세대 273억원 위안 투자 예상 CSOT는 우한에 15K/월 6세대 Line을 투자하고 또한 350억 위안 투자하여 대형 TV용 11세대 OLED 생산 라인을 구축해 2018년에 양산을 시작할 예정이다.

GVO, Truly, Royole를 포함하여 중국 6새 디스플레이 패널 기업에서 총 2035억 위안 (34조 1271억원) 규모 투자 예상된다. 중국 디스플레이 업체들이 공격적으로 대규모 투자를 진행하고 있지만 실제 충분한 수율을 확보하지 못하고 있는 것으로 평가 받고 있다. 아직은 SDC와 기술적 격차가 큰 것으로 판단된다.

▲ 그림 27. AMOLED 예상 매출액(2017 IHS Market)

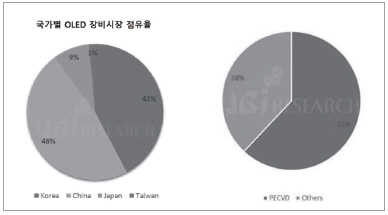

▲ 그림 28. UBI Research의 OLED 디스플레이 장비 시장 국가별 점유율

및 TFE 장비 시장 전망

디스플레이용 TFE 잉크젯 프린터 시장 전망

유비리서치는 향후 5년간 2021년까지 총 849억 달러(약 93조원) 규모의 OLED 디스플레이 생산장비 신규 투자 전망했다. 2017년에는 164억 달러(약 18조원) 투자가 전망되며 총 생산장비 투자 중 TFT 장비 45%, OLED 화소 형성 장비 17%, TFE 장비 13%, Cell 장비 13%, 그리고 Module 장비 12%로 점유율을 예상하고 있다.

유비리서치 시장 전망에 의하면 생산성과 수율을 확보해 만족할 만한 비용으로 TFE 기술 특히 3개 층의 TFE 형성할 수 있는 기술이 대세를 이룰 전망이다. TFE 방식은 에지 모양과 풀스크린 타임 플렉시블 OLED 패널에 지속 적용 예상되고, 2021년까지 111억 달러의 TFE 봉지 장비 시장 예상된다. 그 중 잉크젯 프린터 시장은 20% 정도로 21억 달러 정도로 예측되고 있다.

2017년 5월 일본 JOLED 세계 최초로 잉크젯 인쇄 방식으로 OLED 패널 제작에 성공해 829만 화소 21.6“ 형 패널을 공개했다. 비용면에서도 증착법에 비해 15~20% 절감 효과 기대 되며 2017년 6월부터 JDI사 이시카와현 4.5세대 생산 라인에서 초기 월 2000개 정도 생산이 예정되어 있다.

대형 TV용 디스플레이를 제조하는 SDC, LGD, BOE, CSOT도 잉크젯 방식의 기술을 적극 개발 중이다. 특히 중국의 BOE는 145M$를 투자하여 그리고 CSOT는 티안마와 공동으로 ‘주화’라는 잉크젯 기술을 개발하는 별도의 전문 회사를 각각 설립하고 기술 개발에 전념하고 있다.

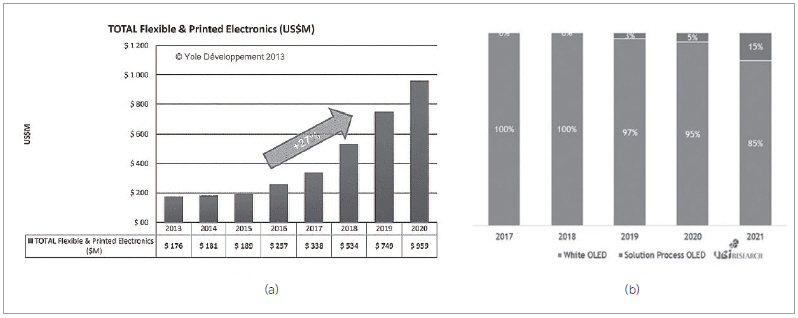

그림 34는 Printed Electronics시장이 2016년부터 증가하고 있으며, 대형 TV에서도 OLED 패널 제조에서 잉크젯 방식이 2019년 정도에 도입될 것이라는 것을 보여주고 있으며, 이러한 잉크젯 방식의 도입으로 대형 OLED제조 단가도 떨어질 것으로 예상된다. 차세대 대형 TV용 OLED 디스플레이 기술은 55“ 이상, 8K 그리고 10K까지, 잉크젯 RGB 인쇄 방식, 그리고 Top Emission 방식이 적용될 것으로 보인다.

▲ 그림 29. (a) Printed Electronics 시장(Yole Dev. 2013) (b)잉크젯 방식의 OLED 디스플레이 점유율 전망(UBI Research 2017)

잉크젯 프린팅 기술은 인쇄전자에서 우선 도입됐으나 현재 OLED의 박막봉지 제조공정에 도입되고 있으며 향후 RGB 인쇄공정까지 확대될 예정이다. 이러한 인쇄전자는 비용을 절감하고, 잉크 사용요율을 증대시켜 대영 OLED제조에서 생산단가를 낮출 수 있는 핵심기술로 각광을 받고 있으나 국내 프린터 기술이 아직 미국이나 일본 회사에 비해 많이 낮은 수준이다.

국내 잉크젯 기술은 아직 개발초기이나 OLED장비의 운영경험과 기술을 바탕으로 장비국산화뿐만 아니라 새로운 공정개발 능력을 보유하고 있을 것으로 보인다. 잉크젯 프린팅은 기존의 증발법과는 달리 용액을 사용하는 방법으로 잉크의 특성, 코팅기술뿐만 아니라 기판 전처리, 후속 열처리 등 일괄공정 개발이 필요함. 또한 잉크젯 프린팅에 맞는 유기소재, 용매 등 소재 개발이 동시에 일어나야하는 total solution 개발을 위해 다양한 협력 프로그램이 필요하다.

김석순 대표이사, (주) 유니젯

박영호 PD, 한국산업기술평가관리원 (출처 : KEIT PD 이슈리포트 2017-8호)