[헬로티]

호리우치 신지(堀內 愼司), 사사하라 히로유키(笹原 弘之) 東京농공대학

1. 서론

Co-Cr-Mo 합금은 생체친화성이 높기 때문에 주로 의료 분야에서 이용되고 있다. 또한 고경도, 고내식성, 내마모성 등의 높은 기계적 특성을 가지고 있기 때문에 공업 분야에 대한 응용도 예상되는데, 그 높은 기계적 특성 때문에 난삭재로 여겨지고 있다.

그러나 인공관절이나 수술기구 등의 의료기기 이외에 대한 응용 예가 적기 때문에 충분한 가공 데이터가 없다. 그렇기 때문에 공업 분야에서 실용화하기 위해서는 가공 특성을 명확하게 할 필요가 있다.

또한 Co-Cr-Mo 합금의 연구 현황으로서 일반적으로 다듬질가공에 이용되는 연삭가공에 관한 선행 연구가 적은 것을 들 수 있다.

동 연구실에서는 숫돌 내부에서 연삭액을 공급, 동시 다축 제어 공작기계로 연삭가공을 하는 숫돌 내 연삭액 공급기구(Hyper 연삭)의 연구․개발을 추진하고 있다.

이 기구에 의해 연삭액 공급용 노즐이 불필요하고, 숫돌 주변에 발생하는 공기층 영향을 잘 받지 않으며 연삭액을 가공점에 직접적으로 공급할 수 있게 된다.

기존의 연구에서 강이나 내열합금에 대해 동 방법과 연삭액을 외부 노즐에서 공급하는 보통의 방법과 비교해, 가공점 온도와 연삭저항의 저감, 가공변질층과 숫돌 마모 억제 등의 우위성이 보인다.

이에 동 연구에서는 난삭재인 Co-Cr-Mo 합금에 대해, 숫돌 내 연삭액 공급과 외부 노즐 연삭액 공급을 적용했을 때의 표면조도와 잔류응력, 가공변질층 등의 가공 특성을 측정해 연삭 특성에 영향을 미치는 요인을 명확하게 하는 것을 목적으로 한다.

2. 실험 계획법에 의한 연삭실험

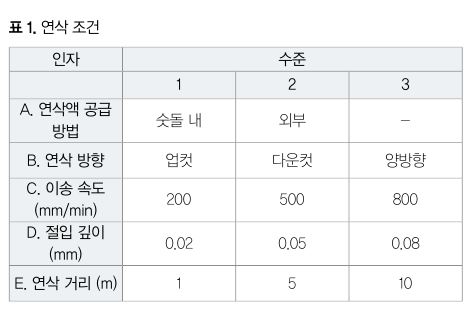

Co-Cr-Mo 합금의 연삭가공에서 연삭 특성에 영향을 미치는 요인을 조사하기 위해 L18 직교표를 이용해 연삭실험을 했다. 표에 각 인자와 수준을 나타냈다. 연삭액 공급 방법, 연삭 방향, 이송 속도, 절입 깊이, 연삭 거리의 5가지를 인자로 해 각각 수준을 정했다.

실험에서는 18조건을 무작위의 순서로 했다. 연삭 속도는 20m/s로 했다. 연삭 방향의 3가지 수준은 업컷 일방향과 다운컷 일방향, 양방향을 교대로 하는 조건으로 했다.

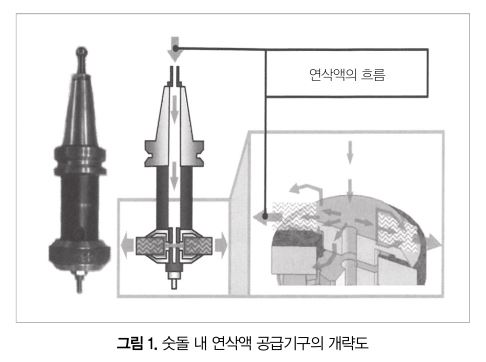

연삭액 공급 방법은 숫돌 내 연삭액 공급 및 보통의 외부 노즐 연삭액 공급을 이용했다. 그림 1에 숫돌 내 연삭액 공급기구의 간략도를 나타냈다. 숫돌은 툴홀더의 플랜지에 의해 고정되고, 머시닝센터(MC)의 주축에 장착한다. 연삭액은 MC의 스핀들 스루 기구를 이용해 숫돌의 기공을 통해 가공점에 공급된다.

한편 보통의 외부 노즐 연삭액 공급에서는 1개의 노즐을 숫돌의 옆에 설치, 가공점에 연삭액을 공급했다. 모든 절삭액 공급 방법에서 연삭액 공급량을 10L/min으로 했다. 연삭액은 에멀전 타입을 이용했다.

피삭재는 JIS T7402-2를 이용했다. 피삭재 가공부의 치수는 폭 10mm, 길이 100mm이다. 또한 평형 Ø75×13×31.75mm의 비트리파이드 본드, 입도 #100 결합도 K 조직 14의 WA 숫돌을 이용했다.

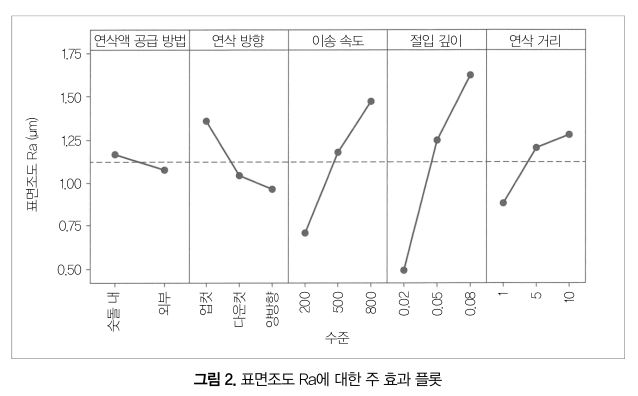

그림 2에 표면조도 Ra에 대한 주 효과 플롯을 나타냈다. 전체 조건의 평균은 Ra 1.12μm가 됐다. 각 인자의 기여율을 구하면, 절입 깊이는 40.9%, 이송 속도는 27.4%, 연삭 거리는 14.4%, 연삭 방향은 14.1%, 연삭액 공급 방법은 3.1%의 순으로 표면조도에 영향을 미치는 것을 알 수 있었다.

이번 수준 내에서는 연삭액 공급 방법에 의한 영향은 작은 것을 알 수 있다. 또한 연삭 방향을 비교하면, 업컷, 다운컷, 양방향 순으로 표면조도가 작아지는 것을 알 수 있었다.

3. 가공 변질층의 조사

가공 변질층의 정도에 따라서는 제품의 내마모성이나 피로강도의 저하, 응력 부식 파괴 등을 발생시키기 때문에 이 존재를 감시할 필요가 있다.

그러나 난삭재로 여겨지고 있는 Co-Cr-Mo 합금의 가공 변질층 조사는 이루어지고 있지 않다. 이에 여기서는 EBSD법을 이용해 Co-Cr-Mo 합금의 가공 변질층 조사를 했다.

앞에서 말한 결과로부터 연삭 특성에 가장 영향을 미치는 인자는 절입 깊이이다. 이에 절입 깊이를 최대 0.08mm로 하고, 그 외의 조건은 연삭 방향을 다운컷, 이송 속도를 500mm/min, 연삭 거리를 1m로 했을 때의 가공 변질층 조사를 했다. 또한 연삭액 공급 방법은 숫돌 내 연삭액 공급과 외부 노즐의 연삭액 공급을 비교했다.

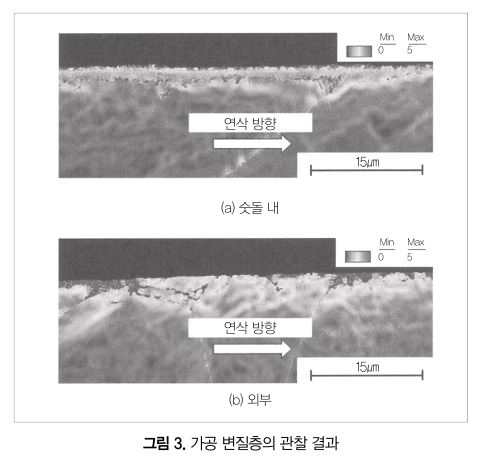

그림 3에 가공 변질층의 관찰 결과를 나타냈다. 색깔은 측정점과 그 인접하는 모든 측정 간의 결정방위차 평균값을 나타내고 있으며, 백색 부분에 변형이 생긴 것을 나타낸다.

동 그림 (a) 숫돌 내 연삭액 공급에서는 가공 변질층의 깊이는 약 3μm, 동 그림 (b) 외부 노즐의 연삭액 공급에서는 약 8μm로, 숫돌 내 연삭액 공급 쪽이 가공 변질층의 깊이는 작았다. 또한 절입 깊이 0.08mm로 엄격한 연삭 조건에서도 가공 변질층은 작은 것을 알 수 있다.

4. 맺음말

Co-Cr-Mo 합금의 연삭가공에서 L18 직교표를 이용해 연삭 특성에 영향을 미치는 요인을 조사했다. 또한 EBSD법에 의한 가공 변질층의 조사를 했다. 그 결과, 이하와 같은 점이 명확해졌다.

① 절입 깊이, 이송 속도가 연삭 특성에 영향을 미치는 요인으로, 연삭액 공급 방법에 의한 영향은 작다.

② 업컷에 비해 다운컷 쪽이 표면조도는 작았다.

③ 절입 깊이 0.08mm로 엄격한 연삭 조건 하에서도 가공 변질층은 작은 것을 알 수 있었다. 또한 외부 노즐의 연삭액 공급에 비해 숫돌 내 연삭액 공급 쪽이 가공 변질층은 작았다.