[첨단 헬로티]

카와구치 마사히코 (川口 將彦), 오카모토 타쿠마 (岡本 卓馬) 日産자동차

1. 서론

동사에서는 범퍼 부품을 주로 한 대형 수지 부품용 금형의 설계․제작을 실시하고 있다. 범퍼 금형의 경우, 형체력이나 사출 압력에 의한 금형의 변형이 생긴다.

이 변형에 의해 금형의 맞춤면에 틈새가 발생하거나, 구성 부품의 위치 관계에 어긋남이 생기거나 해서 버나 단차 등의 성형 불량이 발생한다. 이러한 성형 불량을 줄이기 위해 성형 중의 금형 변형량 측정과 구조 해석을 이용한 검증 등 성형품 품질 향상을 위한 대응에 대해 소개한다.

2. 배경

첫 번째 시제작 금형에서 기인한 불량으로 발생 빈도가 많은 것은 버, 형상 불량(디폼), 분할선, 금형 상처, 이형 불량의 순이며, 버가 가장 많이 나타나고 있다. 그 후의 품질 완성 단계에서도 특히 버의 수정 OK율이 낮고, 일부 금형에서는 생산 개시 후에도 남아 수작업으로 대응하고 있는 현 상태에 있다.

시제작에서 버 발생 시의 검증은 광명단이나 틈새 게이지를 이용해 금형의 부품 간이나 캐비티, 코어의 파팅라인부 클리어런스를 확인, 기준보다 큰 경우는 금형의 연마맞춤 수정을 하고 작은 경우는 성형 중의 변형에 의해 틈새에 변화가 생겨 버가 발생하고 있다고 판단해 성형 조건의 조정이나 성형품의 판두께 변경 혹은 금형의 강성 향상 개조 등으로 대응하고 있다.

그러나 이와 같은 확인 작업은 정성적이고, 또한 성형 중의 틈새량 변화는 불명하기 때문에 유효한 대책을 결정하기까지 많은 공수를 필요로 한다. 이것이 수정 OK율이 낮은 것으로 이어지고 있다고 생각한다.

3. 금형의 변형량 측정

세단계의 제품 사이드 길이가 긴 리어 범퍼는 버가 발생하는 경우가 있다. 이와 같은 범퍼는 제품면을 팽창시키기 위해 높은 사출 압력(보압)을 걸고, 또한 제품의 투영 면적이 크기 때문에 금형에 큰 하중이 걸려 금형이 휘어지고 버가 발생하기 쉬운 경향에 있다.

실제로 이 금형의 성형 중 변형을 확인하기 위해 변위 센서를 이용해 측정을 했다.

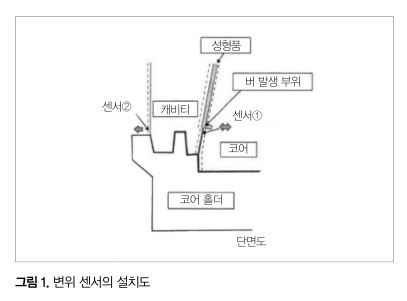

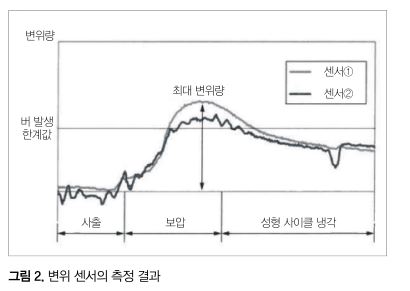

그림 1과 같이 파팅라인부에 센서①, 캐비티의 측면부에 센서②를 각각 설치했다. 그 측정 결과를 그림 2에 나타냈다. 이 결과로부터 성형 사이클 중의 보압 공정 타이밍에서 변위량이 최대가 됐다. 또한 보압을 빼면 버의 발생이 없어지기 때문에 이 보압으로 변형해 틈새량이 증가한 타이밍에서 버가 발생하고 있다는 것을 알 수 있었다.

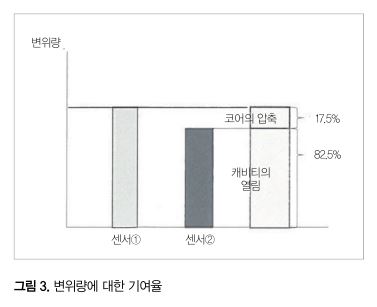

또한 각각의 센서①, ②를 비교하면, 센서①의 변위량(캐비티의 열림, 코어의 압축 변위량의 합계)와 센서②의 변위량(캐비티 열림의 변위량)에서 제품부의 금형 틈새량 변화에 대한 캐비티 열림, 코어 압축의 각각의 기여율은 그림 3과 같이 된다는 것을 알 수 있었다.

이 결과로부터 캐비티의 열림이 크게 기여하고 있는 것으로부터 버를 억제하기 위해서는 특히 캐비티의 변형을 억제하는 것이 유효하다는 것을 알 수 있었다.

4. 구조 해석

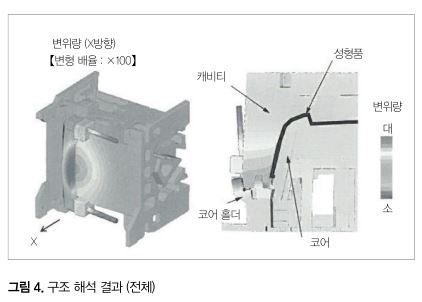

이번 구조 해석에는 대규모 해석이나 사출압의 매핑 처리가 가능한 해석 소프트웨어 ‘ADVENTURECluster’를 이용했다. 현재 금형 구조의 구조 해석을 실시한 결과를 그림 4에 나타냈다.

이 결과로부터 캐비티를 지지하고 있는 코어 홀더 부분이 형체결 방향으로 크게 가라앉고, 또한 X방향으로 넓어지는 변형을 하고 있는 것을 확인할 수 있었다. 이 가라앉는 것을 억제함으로써 캐비티의 외측 변형을 억제할 수 있다고 생각했다.

또한 금형 측정의 변위량과 버가 발생하는 변위량 한계값의 관계성에서 금형의 강성을 향상시키고, 성형 중의 최대 변위량을 16% 이상 작게 할 필요가 있다.

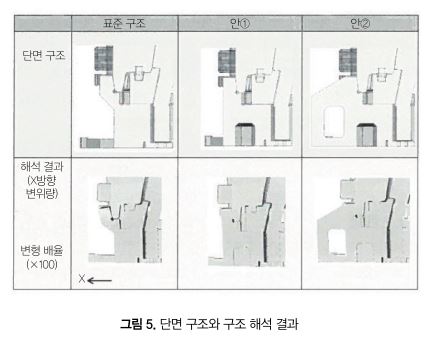

변형 모드와 금형의 구조성립성을 가미해 그림 5의 안①의 구조로 구조 해석을 했다. 그 결과 코어 홀더부가 가라앉는 변형이 억제되고, 표준 구조와 비교해 최대 변위량이 13.2% 감소했다. 단, 목표값에는 도달하지 않았기 때문에 이 구조에 다시 서포트 구조를 추가한 그림 5의 안②의 구조로 변경, 다시 구조 해석을 실시했다.

그 결과 최대 변위량이 표준 구조와 비교해 18.9% 감소했기 때문에 이 안②의 구조를 끼워 넣음으로써 변위량이 버 발생의 한계값 이하가 되어, 버의 발생을 억제할 수 있다고 예측된다.

5. 적용 효과

유효한 결과가 얻어진 금형 구조를 차기 금형에 끼원 넣어, 성형 확인을 실시했다. 그 결과 성형품에 버의 발생을 볼 수 없었다. 또한 성형 중의 금형 변형을 측정한 결과, 버가 발생하는 변위량의 한계값 이하가 됐기 때문에 구조 해석 결과의 유효성도 확인할 수 있었다.

6. 맺음말

디지털 단계에서 품질 대책에 대해 코스트면을 고려하면서 치수 강성에서 형상 강성의 시점에서 구조 해석 툴을 이용해 최적의 구조를 제안할 수 있었다. 앞으로는 이 구조를 표준 채용해 동일한 불량을 방지하는 동시에, 그 이외의 금형 불량에 대해서도 동일한 접근으로 첫 번째 시제작에서 불량이 발생하지 않는 금형 제작을 추진해 간다.