[첨단 헬로티]

나카무라 신고 (中村 眞吾) 三菱重工공작기계(주)

동사의 대형 고정도 가공기 ‘MVR․Fx’(그림 1)는 ‘제로에 도전’을 콘셉트로 고정도․고품위 가공이 가능하도록 만들어져 있으며, 고객의 금형 제조의 가능성을 넓힐 수 있는 기계이다. 2016년에 기계를 개발한 이래, 가공의 단차 제로, 형상 오차 제로, 손다듬질 제로를 달성하기 위해 여러 가지 가공 사례에 대응해 진화를 계속해왔다.

이번에 새롭게 고정도 분할 5축 헤드(유니버설 헤드)와 촬상식 공구 측정 시스템 ‘Visionplus Tool’을 개발, 가공에 대한 다각적인 어프로치를 실현했으므로 기계 본체의 특징을 포함해 소개한다.

기능적 특징

1. 기계 본체 구조

자동차 보디 생산용 금형을 가공할 수 있게 기계의 테이블 폭은 2.5m, 길이는 5m까지 라인업하고 있으며, 최대 적재 중량은 30t까지 가능하다.

무거운 금형을 실은 상태로 지령대로 동작을 할 수 있게 이송장치는 볼나사 양 끝에 모터를 직결시키는 독자의 구조로 하고 있다. 기어리스에 의한 백래시의 배제나 토크 분담에 의해 볼나사의 비틀림을 억제함으로써 높은 리스폰스의 구동을 달성하고 있다.

구조체는 구동에 의해 발생하는 미세한 진동을 억제하기 위해 범용 5면가공기에 비해 문형 구조나 베드 테이블 구조의 강성을 대폭으로 향상시키고 있다. 열변위 대책도 철저해 구동에 의한 기계 자체의 발열 대책으로서 이송장치는 볼나사나 베어링, 모터 설치면 등의 모든 발열부를 오일 냉각하고 있다.

환경 온도가 변화함으로써 발생하는 열변위를 억제하기 위해 칼럼에는 온도 제어 매체로서 특수 액체를 봉입하고 있다. 전기적인 열변위 보정은 하고 있지 않지만, 이들 특징에 의해 대형 가공기이면서 0.01mm 이하의 가공 정도를 달성하고 있다.

2. 고정도 분할 5축 헤드

주축은 가공 내용에 대응해 공구 각도 고정식의 익스텐션 헤드와 공구 각도를 바꿀 수 있는 분할 5축 헤드를 자동 교환할 수 있다. 어느 주축이나 최저 회전수 매분 200회전부터 최고 매분 20,000회전까지 전 영역을 유효하게 사용할 수 있다.

일반적인 주축의 경우, 베어링에서 오는 제약에 의해 저속용이나 고속용의 어느 것으로 한정되는 경우가 많은데, 이 기계의 주축은 소경 공구에서 대경 공구까지 효율적으로 사용할 수 있다.

분할 5축 헤드의 경우, 구조가 복잡해지기 때문에 부품마다 불균일한 발열이 생겨 정도 오차가 발생하기 쉽다. 기존에는 공구나 가공 조건이 변하는 부위에서 수십 μm의 가공면 단차가 발생하는 경우도 있었다. 더구나 고속 회전 시에는 진동이 커지기 쉽다는 과제가 있었다.

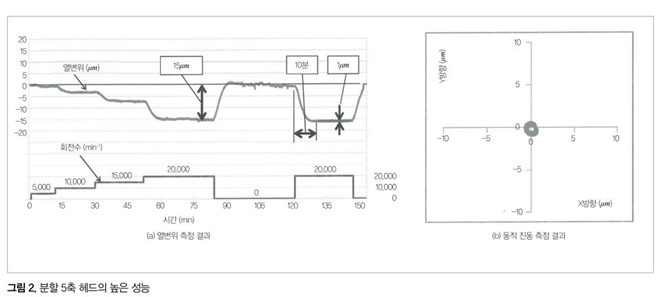

이 기계의 주축에는 독자의 주축 내외 냉각과 특수 제트 윤활 기술을 채용함으로써 과제를 해결하고 있다. 매분 20,000회전의 고속 회전에서도 열변위량은 15μm로 작고, ±1μm 이하까지 안정되는데 걸리는 시간도 10분으로 짧다[그림 2 (a)]. 기계 본체도 마찬가지로 주축에 관해 전기적인 열변위 보정을 하지 않아 재현성 있는 안정된 주축으로 되어 있다.

주축의 동적 진동도 매분 20,000회전 하에서 1μm로 억제하고 있다[동 그림 (b)]. 이것은 독자 기술만이 아니라 고정도의 부품과 베어링 및 HSK-A63 테이퍼를 채용해 공구 날끝의 진동도 억제한 결과이다.

3. 촬상식 공구 측정 시스템 Visionplus Tool

분할 5축 헤드로 경사시킨 공구 날끝 위치를 고정도로 측정하기 위해서는 기존의 접촉식이나 레이저식의 측정 시스템으로는 불충분하다. 이 기계에서 개발한 촬상식 공구 측정 시스템 Visionplus Tool은 가공 시와 동일한 분할 각도와 회전수로 측정을 한다.

다른 측정 시스템은 공구 날끝이 있는지 없는지의 신호를 출력하는 것에 대해, Visionplus Tool는 고해상도 카메라를 사용함으로써 0.1μm 단위로 연속적으로 감시할 수 있다. 이것에 의해 상태가 안정된 것을 자동 판정하는 기능을 가지고 있다(동사 특허 : 특허 제4959508호).

또한 카메라를 수평 방향으로 회전시키는 기구를 설치함으로써 2방향에서 촬영, 날끝 위치를 3차원적으로 측정할 수 있다. 이것에 의해 숙련작업자의 경험과 감에 의존하지 않고, 자동으로 고정도의 측정이 가능해진다.

활용 사례

익스텐션 헤드와 분할 5축 헤드를 사용, 자동차 범퍼용 수지 금형의 가공 샘플을 제작했다(그림 3). 이와 같은 금형은 사이즈가 크고, 복잡한 형상이기 때문에 가공 시간은 수백 시간에 미친다. 가공 부위에 따라서는 공구 각도를 변경해 어프로치할 필요가 있기 때문에 분할 5축 헤드가 필요하게 된다.

조건이 다른 가공면 간에 단차가 발생하지 않게 숙련작업자가 가공면의 모양을 보면서 날끝 위치맞춤이나 추가공을 하는 등의 대응을 취하고 있다. 그래도 0.03mm 이상의 단차가 나오는 경우가 있으며, 연마라고 불리는 손다듬질 수정이 이루어지고 있다.

연마량이 크면 공수가 소요되거나 금형의 형상 정도를 무너뜨리게 되고, 더구나 숙련작업자 부족으로 인해 고정도․고품질의 금형가공이 요구된다. 이 기계의 가공 샘플은 날끝 위치맞춤 등의 조정을 하지 않은 자동 운전으로 가공했는데, 0.01mm 이하의 단차로 다듬질되었으므로 기계의 높은 성능을 증명할 수 있었다.

앞으로도 기계 콘셉트인 ‘제로에 도전’을 계속해, 기계 성능의 향상에 노력해 간다. 또한 공구 상태나 가공 결과의 평가를 자동 판단하는 주변장치의 개발을 더욱 추진해, 숙련작업자의 노하우에 의존하지 않고 의도한 대로의 가공 결과를 얻을 수 있는 기계를 제공, 금형 제조의 고도화에 공헌해 갈 것이다.