인서트 성형은 플라스틱과는 이재질의 금속 부품 등(인서트 부품)을 금형 내에 세팅 후, 플라스틱을 충전해 성형품을 제작하기 때문에 특히 ①플라스틱의 성형 수축률(유동 방향, 유동 방향과 직각 방향), ②플라스틱과 이재질 부품의 선팽창계수 차이에 의한 인서트 성형 제품의 치수 정도에 대한 영향에 대해 유의해야 한다.

이번에는 인서트 성형의 종류·제품 적용 예, 인서트 성형 제품 개발 시의 유의점에 대해 해설한다.

인서트 성형의 종류·제품 적용

인서트 부품의 종류 등에 따라, 주로 다음과 같이 분류할 수 있다.

1. 금속(나사, 핀) 인서트

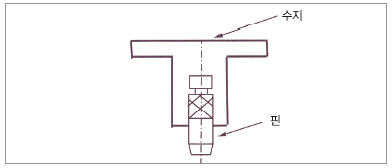

나사 인서트를 그림 1에, 핀 인서트를 그림 2, 그림 3에 예시한다.

▲ 그림 1. 나사 인서트 (모터 고정용) [출처 : ㈜아이전자공업]

▲ 그림 2. 핀 인서트 (광학 부품) [출처 : 일본전기(주)]

▲ 그림 3. 핀 인서트 단면

2. 후프 인서트

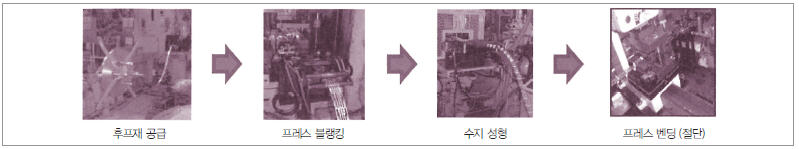

프레스 가공 완료의 박판 후프재를 사출성형기에 세팅한 금형 내에 끼우고 플라스틱을 충전해 성형하는 공법으로, 주로 커넥터 제품에서 사용된다. 세로형 성형기를 사용한 후프 인서트 성형 프로세스를 그림 4에, 성형품을 그림 5에 나타냈다.

▲ 그림 4. 후프 인서트 성형

▲ 그림 5. 후프 인서트 성형품 (커넥터 기판) [출처 : 야마이치전기(주)]

3. 금속 플레이트 인서트

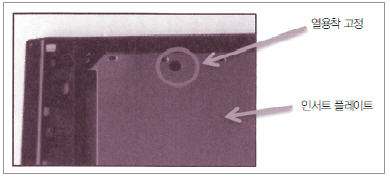

미리 설정 형상·치수로 가공한 SUS재 등의 플레이트 부품을 금형 내의 소정 위치로 인서트하고, 플라스틱을 충전해 성형한다(그림 6). 플라스틱과 인서트 플레이트를 강고하게 유지하기 위해서는 인서트 플레이트를 수지와 부분적으로 고정하는 용착 보스를 설정해 플라스틱으로 열용착할 필요가 있다(그림 7).

▲ 그림 6. 인서트 성형품 [출처 : CBC(주) 잉스컴퍼니]

▲ 그림 7. 인서트 부품 열용착 확대도

인서트 성형에서 플라스틱 재료, 성형품 설계, 금형 설계, 성형 시의 유의점

1. 플라스틱 재료

① 플라스틱에서 발생하는 가스에 의한 인서트 부품의 부식, 오염 방지 대책으로 가스빼기를 설정한다.

② 성형 수축률이 큰 경우, 휨, 비틀림이 발생하기 때문에 동일 재료에서 수축률이 작은 그레이드의 검토·선정이 필요하다.

2. 성형품 설계

① 인서트 금구의 가장자리는 수지의 흐름이나 응력 집중을 피하기 위해 라운딩을 붙인다.

② 인서트의 재질은 선팽창계수에 의한 크랙 대책을 위해 플라스틱의 선팽창계수에 가까운 알루미늄, SUS를 선택한다.

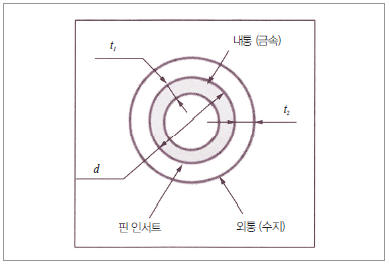

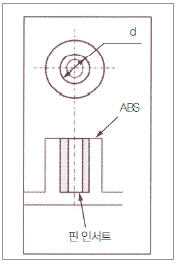

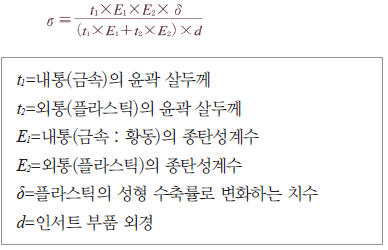

인서트 성형품 설계 시, 인서트 부품(나사, 핀)의 외주 주변에 발생하는 원주 방향 응력을 산출, 플라스틱의 압축 항복 응력과 비교 확인해 설계 타당성을 검증한다. 원주 방향 응력은 아래 식에 나타낸 수축끼워맞춤 응력의 산출식을 활용해 시산 가능하다. 그림 8에 핀 인서트 보스 평면, 그림 9에 인서트 보스 단면을 나타냈다.

▲ 그림 8. 핀 인서트 보스 평면

▲ 그림 9. 인서트 보스 단면

일례로서 그림 8, 그림 9의 경우, 보스(수지)에 발생하는 응력을 시산한다.

[계산 예 수지=ABS, 핀(외경 ?6, 내경 ?3.4)]

설계 검증용 제원은 이하로 한다.

t1=1.3mm, t2=1.5mm, E1=10,503kgf/mm2, E2=274kgf/mm2, δ=0.012mm, d=6mm, 수축률=0.4

인서트 주변에 발생하는 원주 방향 응력 σ는 σ=0.614(kgf/mm2)이고, 원주 방향 응력 σ?압축 항복 응력이 되며, 대체로 문제없다고 추정할 수 있다.

③ 매립 금구, 인서트 부품의 회전 방지, 인발 방지의 고안. 나사 인서트의 구체 예를 그림 10에 나타냈다.

▲ 그림 10. 회전 방지와 인발 방지

3. 금형 설계

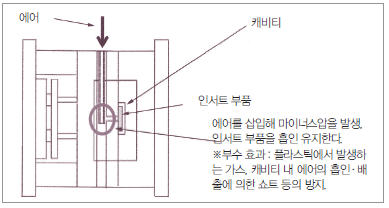

① 인서트 부품에 의한 금형 불량(상처, 찌그러짐)의 방지. 금형에서 인서트 부품의 탈락 방지 구조, 인서트 부품과 접하는 금형 부품의 표면 경도, 면조도의 검토가 필요.

② 인서트 부품의 위치결정, 유지 구조의 검토가 필요하다. 인서트 부품의 치수는 편차가 있기 때문에 금형의 소정 위치에 대한 삽입이 곤란해지는 케이스가 있다. 또는 가로형 성형기, 세로형 성형기 모든 경우에 공통하는데, 인서트 부품 삽입 후 성형 직전의 형체결시에 부품의 낙하, 위치어긋남이 생길 가능성이 있다. 인서트 부품의 낙하, 위치어긋남 방지책의 일례를 그림 11에 나타냈다.

▲ 그림 11. 인서트 부품 흡인 유지 구조

4. 성형

① 일체성형한 인서트 제품에는 잔류 변형이 발생하기 때문에 산, 알칼리 등으로 크랙이 발생한다. 인서트 부품에는 방청유가 도포되어 있는 경우가 많고, 인서트 성형 시에는 용제 등으로 세정 후 완전히 건조한 인서트 부품을 사용한다.

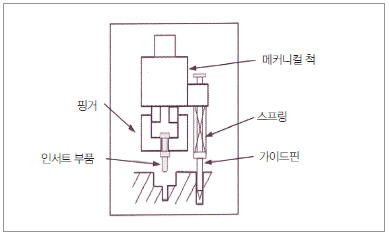

② 인서트 성형 시, 오퍼레이터가 금형 내에 인서트 작업을 하는 경우가 있는데, 코스트다운 대응을 위해 성형 공정의 자동화 검토가 필요하다. 인서트 부품 삽입 자동화 방법의 일례를 그림 12에 나타냈다.

▲ 그림 12. 메커니컬 척에 의한 인서트 부품 삽입 자동화

오츠카 마사히코 (大塚 正彦) 오츠카기술사사무소 소장

본 기사는 일본 일간공업신문사가 발행하는 <형기술>지와의 저작권 협정에 의거하여 제공받은 자료입니다