[첨단 헬로티]

대형 사출성형기 메이커인 宇部興産機械(주)와 U-MHI플라텍(주)(구 미쓰비시중공플라스틱테크놀로지사)의 사업 통합과 양사의 사출성형기 판매관리 회사인 U&M플라스틱솔루션즈(주)의 3사 융합에 의해 업계 최대의 성형기 라인업과 성형 솔루션 기술을 가진 대형 사출성형기 종합 메이커가 탄생했다. 융합 3사의 중핵 회사인 宇部興産機械에서는 대형 전전동 사출성형기를 베이스로 표면장식성형, 사출발포성형, 다색성형, 금형회전식 다기능 복합성형 등 많은 성형 솔루션 기술을 개발해 왔다. 이들 성형 솔루션 기술은 자동차 분야를 중심으로 사출성형품의 코스트 절감과 경량화, 디자인성, 기능화 등에 크게 공헌해 왔다.

지금까지의 성형 솔루션 기술은 주로 자사제의 사출성형기를 베이스로 한 것이었는데, 기존 설비에 플러스함으로써 고기능 복합 성형을 시도해 보고 싶다는 많은 요청을 받아, 조합 자유도가 높은 초소형 전동 사출 ‘쁘띠 사출’을 개발했다. 여기에서는 쁘띠 사출의 특징과 성형 사례에 대해, IPF 2017 성형 실연과 함께 소개한다.

쁘띠 사출의 특징

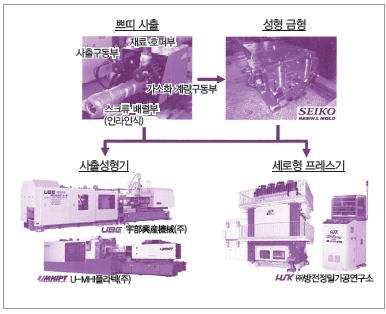

대형 전전동 사출성형기의 기술 노하우를 콤팩트하게 응축한 쁘띠 사출의 특징을 아래에 소개한다. 표준적인 성형 설비에 쁘띠 사출을 플러스함으로써 고기능 복합 성형 설비에 기능성을 향상시킨다. 사출성형기, 세로형 프레스기, 새로운 설비기, 기존 설비기 등 폭넓은 성형 설비에 대응 가능한 멀티 링크 기능을 장비하고 있다. 쁘띠 사출을 플러스하는 성형 설비와의 기능 병용에 의해 보통 사출성형기, 사출압축성형, 사출 프레스성형, 확장형 사출발포성형, 다색성형, 기능성 인서트 성형 등의 단독 성형과 또한 각 성형을 조합시킨 복합 성형 등 성형 용도에 따라 자유자재로 변화한다. 쁘띠 사출의 외관 및 용도 전개 예를 그림 1에 나타냈다.

▲ 그림 1. 쁘띠 사출의 외관 및 용도 전개 예

1. 콤팩트 전용 설계 스크류

안정 사출성형의 평가가 높은 인라인식 스크류 구조를 채용했다. 시판의 수지 펠릿을 그대로 사용할 수 있는 것, 가소화 용융성 및 가소화 능력이 우수한 것, 첨가제의 분산혼련성이 좋은 것 등의 설계 사상을 담은 새로운 개발의 콤팩트 스크류를 탑재했다. 또한 사용하는 수지 종류에 따라 복수의 스크류 사양을 라인업했다.

2. 전동 가소화 & 전동 사출

대형 전동 사출성형기에서 실적이 있는 서보모터와 볼나사의 조합 전동 구동과 전동 서보 제어를 콤팩트하게 설계. 높은 사출 응답성과 다단 사출 성능, 안정성이 높은 가소화 제어성에 의해 정밀 사출성형을 실현했다.

3. 에너지절감 & 클린

동작 시에만 구동하는 전동 구동은 유압 구동과 비교해 전기세는 1/5 이하의 에너지절감 효과를 발휘한다. 작동유를 사용하지 않는 유압리스이므로 작업환경은 클린. 호퍼 냉각수는 불필요(범용 수지의 경우) 등 유틸리티의 간소화도 실현했다.

4. 색교환성 양호, 수지 누설 제로

대형 사출성형기에서 평가가 높은 자동 색교환 모드를 채용. 새로운 개발의 콤팩트 스크류와의 조합에 의해 색교환 시간이 대폭으로 단축됐다.

또한 대형 전동 사출성형기에서 안정 사출의 실적이 높은 고응답 체크 링을 콤팩트화해 표준 장비했다. 계량 시의 수지 유동 압손을 절감해 가소화 능력 향상을 도모하는 동시에 사출 보압 공정 시의 수지 누설 제로화에 의해 최대 사출 용량의 1% 정도의 극소량으로도 안정 성형을 실현했다.

5. 풍부한 라인업

최대 사출 용량 : 50, 100, 150, 250cm3, 최대 사출 압력 : 100, 185MPa의 7기종을 표준 라인업. 250cm3를 넘는 대용량 쁘띠 사출에 관해서는 커스터마이즈 대응하고 있으며, 최대 사출 용량 900cm3까지의 대응 실적이 있다.

6. 장착의 자유도

다양한 성형 설비에 장착이 가능한 어태치먼트를 커스터마이즈 대응한다. 가로형 사출성형기에 대해서는 수평 장착이나 수직 장착의 실적은 물론, 세로형 프레스기에 대해서는 3련의 쁘띠 사출을 3방향에서 연결 장착 등 성형 내용과 작업 환경에 최적인 레이아웃을 제안. 또한 성형 금형에 직접 장착이 가능한 빌트인 타입도 옵션 대응하고 있다.

7. 기능 확장성

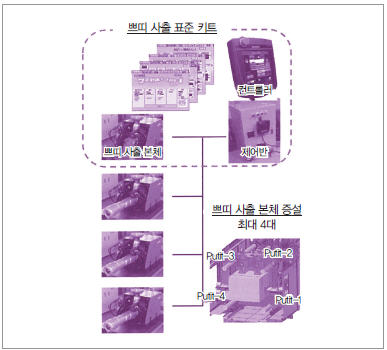

제품의 필요한 부분에 기능성 수지를 사출 충전하는 핀포인트 사출성형 대응으로서 하나의 조작 패널로 최대 4대의 쁘띠 사출 동시 운전 설정을 가능하게 했다(그림 2).

▲ 그림 2. 쁘띠 사출의 기능 확장성

▲ 표. 에너지절감 효과의 성형 사례

쁘띠 사출의 성형 사례

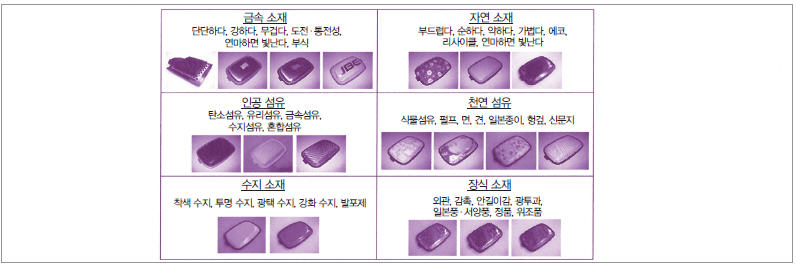

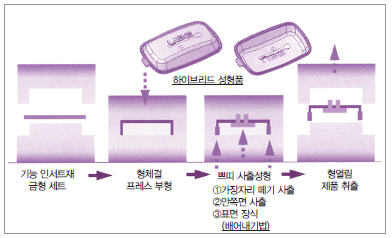

범용 사출성형기의 기능성 향상으로서 기존의 사출성형기에 플러스하는 것만으로 2색 성형이 가능해지는 간편함에서, 연구 개발 성형 설비로서의 이용이나 성형품의 특정 부위를 겨냥한 핀포인트 사출에 의한 부분 2색 성형의 양산 대응 등 성형 사례가 서서히 증가하고 있다. 최근에는 세로형 프레스기에 쁘띠 사출을 플러스해 그림 3에 나타낸 기능성 소재와 사출성형을 조합한 하이브리드 성형 사례나, 하나의 성형 설비에 대해 쁘띠 사출을 복수 배치하는 성형 사례가 급격하게 증가하고 있다.

▲ 그림 3. 하이브리드 성형에서 사용되는 기능성 소재

1. 성형 사례 ①

기존의 유압사출장치에서 쁘띠 사출(최대 사출 용량 500cm3)로 전환한 것에 의한 에너지절감 효과의 성형 사례를 표에 나타냈다. 기존의 오래된 성형 설비의 리뉴얼을 저코스트로 실현할 수 있다.

2. 성형 사례 ②

로터리 회전 다수개 떼기 성형 설비에 쁘띠 사출(최대 사출 용량 500cm3 특수 사양)을 플러스, 성형 사이클 7.7초의 하이사이클 성형을 달성했다. 대형 사출성형기에서 실적이 있는 가소화 계량 시간의 단축과 가소화 용융 수지의 안정성을 확보하는 하이사이클 성형 대응의 스크류 사양을 쁘띠 사출에 설계 전개시켰다.

3. 성형 사례 ③

기존의 전동 사출성형기에 쁘띠 사출(최대 사출 용량 100cm3)을 플러스, 성형품의 안쪽면과 표면의 양쪽에 동시 사출성형한 사례를 그림 4에 나타냈다. 우선 제품 안쪽면에 장착 대좌나 보강 리브 등 기능 부재를 조형할 목적으로 안쪽면 사출성형한다. 미리 제품 안쪽면과 표면이 관통하고 있는 연통 구멍을 형성해 두고, 연통 구멍을 이용해 안쪽면 사출성형한 용융 수지를 표면측으로 배내어 사출성형시키고, 제품 표면측에 로고 마크 등의 디자인성 모양을 조형시킨다.

▲ 그림 4. 배어내기 사출성형 사례

4. 성형 사례 ④

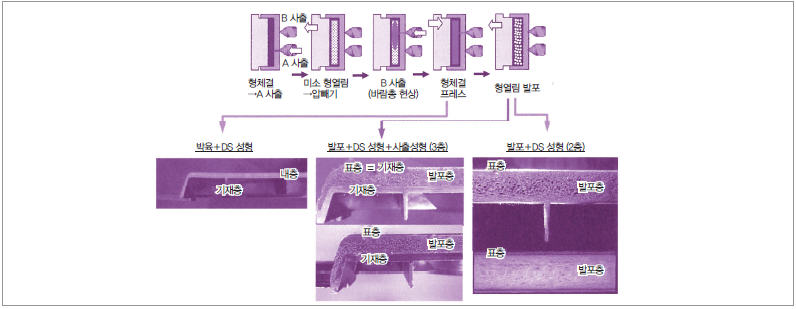

형체결 자유 제어 DIEPREST®이 가능한 기존의 전동 사출성형기에 쁘띠 사출(최대 사출 용량 100cm3)을 플러스, 표층 수지와 내층 수지를 다른 기능성 수지로 샌드위치 모양으로 사출성형한 Direct-Sandwich® 성형 사례를 그림 5에 나타냈다. 고밀도 리사이클 수지의 박육 경량화나 내층 수지를 발포성형시켜 제품 내부에 차음성이나 제진성, 단열성 등의 기능성을 플러스하는 등 수지의 조합으로 무한대의 기능화 제품을 얻을 수 있다.

▲ 그림 5. Direct-Sandwich 성형 사례

5. 성형 사례 ⑤

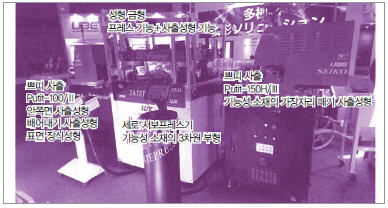

치바시의 마쿠하리메세에서 개최된 IPF 2017에서는 2대의 쁘띠 사출(최대 사출 용량 100cm3/150cm3)을 사용해, 기능성 소재의 3차원 부형과 사출성형의 하이브리드 성형 실연을 했다. 그림 6에 하이브리드 성형 시스템 TATEPREST®, 그림 7에 하이브리드 성형 동작을 나타냈다.

▲ 그림 6. TATEPREST 성형 시스템

▲ 그림 7. 하이브리드 성형 동작

우선 기능성 소재를 금형 내에 인서트하고, 세로형 프레스기의 형체결 프레스 동작에 의해 기능성 소재를 3차원 부형한다. 동시에 좌우로 배치한 2대의 쁘띠 사출에서, 3차원 부형 후의 기능성 소재에 대해 가장자리 떼기 사출성형과 기능성 소재의 안쪽면부와 표면부의 동시 사출성형을 한다. 가장자리 떼기 사출성형에서는 3차원 부형한 기능성 소재의 단말 보호와 장착 부품이나 보강 부품 등의 구조 부재의 일체 성형화, 수지에 의한 절연 처리 등의 기능성을 플러스해 후공정 불필요화 혹은 공정 분산화를 연출한다.

또한 안쪽면부와 표면부의 동시 사출성형은 기능성 소재의 안쪽측에 리브 등의 보강 부품이나 클립 등 장착 부품 등의 구조 부재와 일체 성형을 연출하기 위한 안쪽면 사출성형법과 기능성 소재의 틈새나 개구부를 이용해 안쪽면부에 사출한 수지를 표면부로 배어나오게 하기 위한 배어내기 사출성형법을 동시에 하고 있다. 이것에 의해 제품 안쪽면의 구조 부재 일체화와 동시에 제품 표면의 장식 로고나 기능성 소재의 표면 보호 등 표면 장식을 연출한다. 소정의 냉각 시간 후, 형열림 동작해 하이브리드 성형품을 금형에서 꺼낸다.

기능성 소재는 두께 0.8mm 알루미늄판의 상온 프레스 3차원 부형으로 했다. 알루미늄판과 수지의 접합 일체화에는 양자의 선팽창 차이에 의한 달라붙는 효과를 이용함으로써 특수한 용제 처리나 코로나 방전 표면처리 등을 전혀 하지 않고 마치 알루미늄판과 수지가 융착하고 있는 듯이 강고하게 일체화할 수 있었다. 수지의 일부를 절단하면 알루미늄판과 수지는 간단히 분리할 수 있고, 분별 리사이클 처리도 가능하다.

융합 3사는 표준기+α의 컨셉을 축으로 경량화나 고기능화 사출성형 등의 사출성형 가공 기술의 발전에 힘을 기울려 왔다. 쁘띠 사출의 시장 투입에 의해 플러스하는 성형 설비의 대상 범위가 넓어지고, 수지성형 가공 분야의 기술 혁신과 발전에 크게 공헌할 수 있다고 확신하고 있다. 나고야와 간토 [기술 파트너인 ㈜세이코레진과 ㈜방전정밀연구소]의 3거점에서 성형 트라이 평가할 수 있는 태세를 정비했다. 또한 발포성형이나 사출 프레스 성형 등 대형 성형품 대응은 기술 파트너인 和光技硏공업(주)에서 계속 대응 중이다.

*이하는 宇部興産機械주식회사의 등록상표입니다. 쁘띠 사출®, DIEPREST®, Direct-Sandwich®, TATEPREST®

오카모토 아키오 (岡本 昭男) U&M플라스틱솔루션즈(주)

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다.