[첨단 헬로티]

1. 서론

CO2 배출 규제의 엄격화, 안전·쾌적 장비의 중량 증가 등의 영향에 의해 자동차용 구조부재는 멀티 머티리얼화를 향한다고 볼 수 있다. 그러나 소재 특성·가공성·환경 성능·제조 코스트 등 여러 가지 관점에서 2030년까지는 경량화의 주역은 고장력강(하이텐)이라고 생각되고 있으며, 재료면·성형 기술은 나날이 진전하고 있다.

재료면에서 보는 하이텐의 진화는 뚜렷하며, 980MPa 이상의 초하이텐 사용이 프레임계의 보강 부위, 구조 부위, 충격 흡수 부위 각각에서 진전해 앞으로도 더욱 고장력화가 예상된다. 한편 성형 기술의 면에서 보면, 피가공재를 가열해서 프레스 성형과 동시에 금형으로 냉각함으로써 담금질 강화된 제품을 얻는 핫 스탬핑 채용이 일본 국내에서도 시작되고 있다. 단, 핫 스탬핑은 그 제조법으로 인한 성형 사이클의 저하가 장해가 되고 있는 것 같다.

냉간 프레스에서는 고장력화가 진전함에 따라 금형 성형면압이 증가, 마모나 스커핑으로 양산이 어려워지는 케이스가 증가하고 있다. 그렇기 때문에 금형 수명 개선을 위해 TRD(Thermo Reactive Deposition and Diffusion)법이나 CVD(Chemical Vapor Deposition)법, PVD(Physical Vapor Deposition)법의 피막 적용이 적극적으로 이루어져 왔는데, 고부하 성형이 되기 때문에 만족하는 금형 수명을 얻기 어려운 것을 과제로서 들 수 있다.

여기에서는 고부하 환경 하의 프레스 성형 금형의 수명을 크게 개선하는 것을 가능하게 한, 고장력강 프레스 금형용 PVD 코팅 ‘TribecTM 횃불’을 소개한다.

2. 냉간 프레스 금형에 사용되고 있는 표면처리

냉간 프레스 성형 금형에서는 단수명의 원인이 되는 마모나 스커핑 등을 억제하는 것을 목적으로, TRD법이나 CVD법이 적용되어 왔다. 처리는 어느 것이나 고온의 용융염으로 이루어지며, 처리 시간이 빠르고 피막밀착성이 양호하고 반복 처리가 가능하다는 것 등이 현재도 널리 채용되고 있는 이유일 것이다. 그러나 처리 온도가 1,000℃ 이상으로, 금형 강재의 변태점 이상의 고온 처리가 되기 때문에 금형의 치수 변화가 생길 가능성이 높다. 시장에서는 금형의 고정도 요구가 많아지고 있으며, 금형의 변형 및 치수 변화가 문제가 되는 케이스가 곳곳에 보인다.

이것에 대해 PVD법은 처리 온도가 금형재의 템퍼링 온도 이하인 500℃ 정도로 비교적 낮고, 처리 후 금형 치수 변화가 잘 생기지 않기 때문에 고정도 표면처리가 가능하다. 피막밀착성에 관해서는 금형 강종에 의존하지 않고 기초재료 경도와 상관이 있다는 것이 알려져 있으며, 적절한 강종 선택과 열처리, 질화처리에 의해 개선되는 것이라고 생각한다.

또한 최근의 표면처리 업계는 PVD법의 연구가 활발하고, 다른 조성계의 복합 다층피막이나 판두께의 적정화 등 여러 가지 종류의 제안이 이루어지고 있다. 하이텐의 성형에서 성형면에 걸리는 부하는 증대하기 때문에 성형면의 온도 상승이 염려되어 왔다. 그렇기 때문에 성형용 피막으로서는 내산화성이 우수한 것이 최적이라고 생각되어 왔다.

그런데 하이텐 실제 성형에서 내산화성이 우수한 PVD 피막보다, TRD 피막이 우수한 금형 수명을 나타내는 케이스가 확인되고 있다. 사용 후의 TRD 피막을 조사한 결과, 피막 표층에는 부착물이 되는 Fe 산화물이 존재하고 있으며, VC 조성으로 이루어지는 피막과의 계면에는 V 산화물이 농화하고 있다는 것을 밝혀냈다.

3. Tribec 횃불의 개발과 특성 예

당사에서 개발한 Tribec 횃불은 하이텐화에 의한 고부하 환경 하의 내마모성 향상을 컨셉으로 한 AlCrV계 질화물로 이루어지는 상호 적층 PVD 코팅 피막이다.

개발에서는 우선 코팅 금형의 손상 상황에 대해 전자현미경 등을 사용한 관찰로부터 시작해 V 조성에 착안했다. 그 후 여러 가지 조성과 피막 구조를 가지는 시험편으로, 각종 마찰마모시험을 실시하고 상세한 관찰을 통해 피막 손모 거동을 명확하게 했다. 또한 마모분 물림이나 접동 하에서 발생하는 응력 등 피막 내외 손상을 억제하기 위해 표면조도의 평활화와 막두께를 최적화한 것이다.

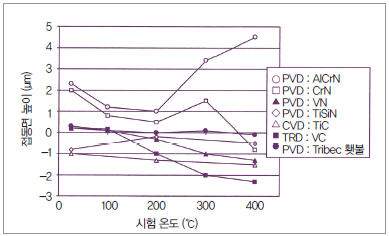

Tribec 횃불의 대표적인 특징으로서 폭넓은 온도역의 안정된 접동특성을 들 수 있다. 그림 1에는 각 피막 조성의 접동시험 결과를 나타냈다. 그림 중의 세로축은 접동면의 요철을 나타내고 있으며, +측은 상대재가 응착, -측은 피막 마모를 의미한다. Cr계 피막이 응착 형태, V계 피막과 Ti계 피막은 산화 마모 형태를 나타내는 경향이 있는 가운데, Tribec 횃불은 온도에 의존하지 않고 안정된 접동특성을 발휘하고 있다. 이것은 피막 성분 중의 V에 의한 화학 반응이 활용되는 것으로, 고온 하의 피막 과잉인 산화 마모을 억제, 피막 표면에 V 산화물을 형성함으로써 피가공재와의 응착마모를 방지한 것이라고 생각한다.

▲ 그림 1. 각 피막의 볼온디스크 시험 결과

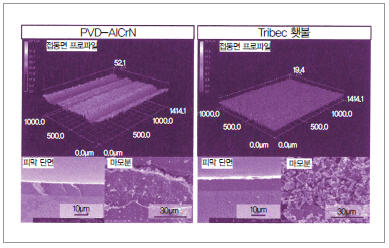

또한 이 V 산화물은 접동 중에 피가공재 표면에 형성되는 Fe 산화물과 반응, 마모분 등의 물림에 의한 어브레시브 마모를 억제하는 효과도 있는 것이 확인됐다. 그림 2에 왕복동 마찰마모시험의 접동면 프로파일, 피막 단면과 접동 중에 발생한 마모분의 SEM(Scanning Electron Microscope : 주사형 전자현미경) 관찰 결과를 나타냈다.

▲ 그림 2. 왕복동 마찰마모시험 후의 접동면 프로파일 및 피막 단면과

마모분의 SEM 관찰 결과

AlCrN에는 많은 스크래치 흔적과 피막 표면에서 발생한 크랙이 존재, 약 100μm의 마모분이 확인된다. 한편 Tribec 횃불의 접동 후 표면은 평활하며, 피막 바로 위에는 균등하게 형성된 Fe 산화물이 존재하고 마모분도 AlCrN의 것보다 미세하다는 것이 확인됐다.

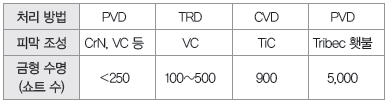

이들 거동은 실제 성형 금형 표면에서도 재현되고 있으며, 금형 수명을 크게 개선하는 것을 가능하게 하고 있다. 피가공재에 SPH590(590MPa급 하이텐재), 판두께 3.2mm를 이용해 아이어닝률 10%, 가공유 없는 벤딩 드로잉 실제 금형 평가 결과를 표에 나타냈다.

▲ 표. 실제 금형 평가에서 Tribec 횃불의 효과

TRD법의 VC 피막은 성형면의 온도 상승의 영향 때문인가 150쇼트의 단수명으로 끝났다. 그 외에 일반 PVD 피막이 250쇼트 이하, CVD법의 TiC 피막이 900쇼트에서 스커핑이 발생하고 있는 것에 대해, Tribec 횃불은 5,000쇼트 성형 시점에서 스커핑 등의 피막 손상이 없고 크게 금형 수명을 향상시켰다.

한편 최근에는 Tribec 횃불을 핫 스탬핑 성형 금형에도 사용하고 있으며, 열적 손상이나 피가공재의 도금 응착 억제 효과가 인정되고 금형 수명이 향상된 실적을 얻었다. Tribec 횃불은 고장력강 냉간 프레스 가공은 물론, 핫 스탬핑 성형에도 폭넓게 활용할 수 있는 표면처리이다.

4. 맺음말

피가공재의 고장력화에 동반해, 냉각 프레스 금형에 발생하는 모든 문제를 해결할 수 있는 PVD 코팅 Tribec 횃불을 소개했다. 앞으로는 양산차에 대한 초하이텐의 적용이나 핫 스탬핑 제품도 증가, 표면처리의 중요성은 더욱 높아질 것으로 추측된다. 피막의 특성 개선뿐만 아니라, 처리 능력 증강 등 서비스 체계도 강화해 갈 것이다.

마츠자키 료 (松? 良), 타무라 야스시 (田村 庸), 나가사와 마사유키 (長澤 政幸), 쇼우지 타츠야 (庄司 辰也)

日立金屬(주)

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다.