[첨단 헬로티]

1. 서론

금형의 고도화·고효율화에 대한 요구에 의해 표면 성상과 기하공차의 고정도화가 추진되고 있다. 장시간을 필요로 하는 가공부하가 큰 기계가공 공정에서는 공구 날끝 형상의 서브미크론 오더의 경시 변화가 가공 정도에 큰 영향을 주기 때문에 고정도의 비접촉기 상 측정 기술에 의한 공구 관리가 요구되고 있다. 지금까지 기상 계측에 대한 적용을 지향한 공구 날끝 형상 측정법이 개발되어 있는데, 기상의 한정된 공간에서 급경사면의 계측이 곤란한 점, 날끝 표면에 부착한 절삭액에 의해 정도 열화를 초래하는 점 등의 과제를 들 수 있다.

이번 연구에서는 반대로 절삭액에 의한 레이저 여기 형광을 이용한, 새로운 공구 날끝 형상 계측 원리를 제안하는 것이다. 레이저 여기 형광 공초점 검출은 광학 측정이 갖는 고속성·비접촉성에 더해, 오버행면(90° 이상의 경사면)을 갖는 복잡한 날끝 형상도 계측 가능하기 때문에 기상 계측에 대한 높은 적용성을 가지고 있다.

여기에서는 실제로 사용되는 절삭액의 레이저 여기 형광 공초점 검출에 의한 공구 날끝 미세 형상 측정에 의해, 기상 공구 날끝 미세 형상 계측의 실현성을 나타냈으므로 보고한다.

2. 측정 원리

(1) 유성 절삭액의 레이저 여기 형광특성

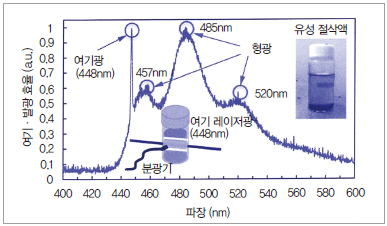

실제 가공에 이용되고 있는 절삭액 MP15[Daphne Magplus MP15; 出光興産(주), 굴절률 1.4588]은 파장 440nm 근방의 여기광에 의해 파장 457~520nm의 형광을 발하는 특성을 가지고 있다. 그래서 파장 448nm의 반도체 레이저(iBeam smart; TOPTICA사)를 여기 광원으로서 이용한 경우의 형광 분광특성을 측정했다. 분광기(Osean Optics; USB 4000)를 이용한 측정 결과를 그림 1에 나타냈다. 여기광 파장과는 별도로 457nm, 485nm, 520nm으로 형광 스펙트럼의 피크를 볼 수 있다.

▲ 그림 1. 유성 절삭액 [出光興産(주); MP15]의 형광 분광 스펙트럼

(2) 공구 표면 위치 검출의 원리-레이저 여기 형광의 공초점 검출

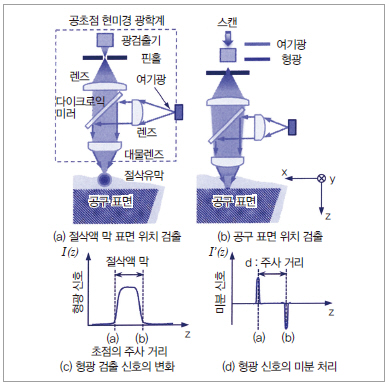

이 측정법의 기본 원리를 그림 2에 나타냈다. 집광한 레이저 여기광을 조사함으로써 공구 날끝 표면에 부착한 절삭액에 형광을 여기한다. 집광 레이저의 초점 위치에서 일정한 강도로 방사상으로 발광하는 형광을 공초점 광학계에서 검출하기 때문에 표면에서의 산란광이나 정반사광을 직접 검출하는 방법과는 달리, 마모에 의해 변화한 공구 날끝 표면이나 90° 이상의 표면 위치 검출도 가능하다. 그림 2 (a)에서 집광 스폿이 절삭액에 도달하면 초점 위치에서 형광이 여기되고 공초점 검출된다. 그림 2 (b)에서 집광 스폿이 공구 표면에 도달하면, 절삭액에서의 형광은 급격하게 감소한다.

▲ 그림 2. 레이저 여기 형광 공초점 검출법의 측정 원리

이상과 같이 집광 레이저 여기광의 초점(집광 스폿)을 z방향으로 주사하면, 그림 2 (c)와 같은 형광 강도의 변화[형광 신호 Ⅰ(z)]가 검출된다. 형광 신호 Ⅰ(z)를 미분한 함수 Ⅰ(z)는 그림 2 (d)에 나타냈듯이 절삭액 막 표면과 공구 날끝 표면에서 각각 플러스 및 마이너스의 피크를 갖는 함수가 된다. 따라서 피크 위치에서 절삭액 막 표면과 공구 날끝 표면의 위치를 동정할 수 있다. 또한 피크 간 거리를 d, 절삭액의 굴절률을 n으로 하면, 실제 절삭액 막의 두께는 nd로부터 구할 수 있다.

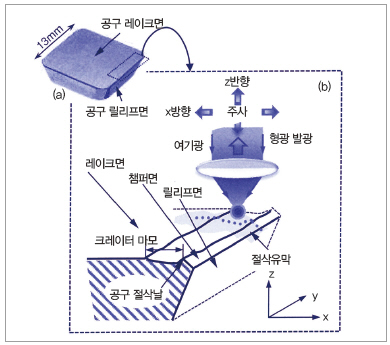

3. 공구 날끝 마모 형상 측정

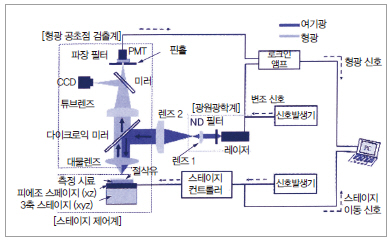

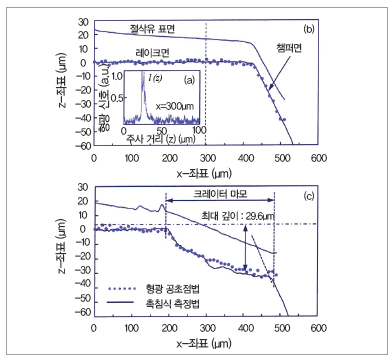

그림 3에 측정 시스템을 구축, 공구 측정 실험에 의해 제안 방법의 실현성을 검증했다. 그림 4 (a)에 나타낸 밀링용 스로어웨이 팁 [SEKN42MT; 住友電工하드메탈(주)]을 이용해 실제로 S53C를 가공, 레이크면에 크레이터 마모가 생긴 공구 날끝에 절삭액 MP15를 도포했다. 그림 4 (b)에 나타냈듯이 z방향으로 100μm, 레이크면에서 챔퍼면에 걸쳐 x방향으로 10μm 간격으로 집광 스폿을 주사했다. 그림 5에 공구 날끝 미세 형상의 측정 결과를 나타냈다.

▲ 그림 3. 레이저 여기 형광 공초점 검출법에 의한 공구 날끝 미세 형상 측정

시스템의 구성

▲ 그림 4. 공구 날끝 미세 형상 측정 실험

(a) 공구 날끝의 사진, (b) 레이저 주사에 의한 공구 날끝 측정

▲ 그림 5. 공구 날끝 미세 형상의 측정 결과

(a) 가공 전의 공구 날끝, (b) 형광 신호의 일례, (c) 마모 공구 날끝

절삭액 MP15를 도포한 광택면을 갖는 가공 전의 공구 날끝에서는 그림 5 (a)의 형광 신호를 얻을 수 있고, 그림 5 (b)에 나타낸 프로파일은 촉침식 표면조도계와 양호하게 일치하고 있다. 한편, 그림 5 (c)는 비교적 얕은 마모(최대 깊이 : 29.6μm)를 갖는 거친면의 측정 결과이다. 절삭액 막의 영향을 받지 않고 마모를 포함하는 날끝 형상의 특징을 파악하고 있으며, 이 방법은 수 μm~수십 μm에 미치는 절삭액 막의 영향을 받지 않고 공구 날끝 미세 형상을 고정도로 측정 가능하다는 것을 나타냈다.

4. 맺음말

공구 날끝 표면에 부착한 절삭액에 의한 레이저 여기 형광을 이용하는, 새로운 기상 공구 측정법을 제안했다. 실용 절삭액을 이용한 공구 날끝 형상 측정에 의해 마모 전의 광택면이나 마모 후 거친면의 공구 날끝 미세 형상을 서브미크론 오더의 정도로 계측 가능하다는 것을 나타내고, 기상 계측 방법으로서의 유효성을 실증했다.

타카야 야스히로 (高谷 裕浩), 미즈타니 야스히로 (水谷 康弘) 大阪대학

미치하타 마사키 (道畑 正岐) 東京대학

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다.