[첨단 헬로티]

1. 서론

동사에서는 SUBARU 브랜드를 연마하는 다양한 대응을 하고 있으며, 특히 프레스 생산 기술로서는 판금 부품의 생산을 통해 ‘안전’ 및 ‘종합 성능’ 향상에 공헌하고 있다. 안전 및 종합 성능 향상에서 중요해지는 것이 차체의 경량화이다.

경량화를 실현하기 위해 알루미늄 채용을 검토 중인데, 통상 판금 부품에 채용되는 연강보다 스프링백량이 크기 때문에 초기 품질의 악화가 염려된다. 그렇기 때문에 CAE를 이용한 정도 예측 방법의 구축에 대응했다. 또한 의장 부품에 대해서는 CAE를 이용한 예상을 하면, 면질 악화 등의 불량이 발생할 염려가 있기 때문에 테스트형을 이용해 검증을 했다. 여기에서는 이상의 2가지 대응에 대해 보고한다.

2. 대응 1 : CAE를 이용한 예측 방법

종래의 예측 방법에는 크게 2가지 과제가 있다. 작업자에 의한 편차 및 예측을 하는 공정이다.

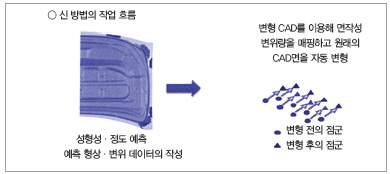

종래에는 작업자의 경험칙에 의존해 예측량 및 범위를 결정하기 때문에 편차가 발생하는 과제가 있었다. 이들 과제를 해결하기 위해 다음과 같은 방법으로 예측을 했다(그림 1).

▲ 그림 1. CAE를 이용한 정도 예측 방법의 흐름

① CAE를 이용한 예측량 및 예측 범위 데이터의 작성

② 디자인 CAD 상에서 변형 정보의 매핑

③ 매핑된 변위 데이터에 기초해 면 데이터의 변형

이 방법을 취함으로써 작업자의 경험칙에 의존하지 않고 예측면을 작성할 수 있었다.

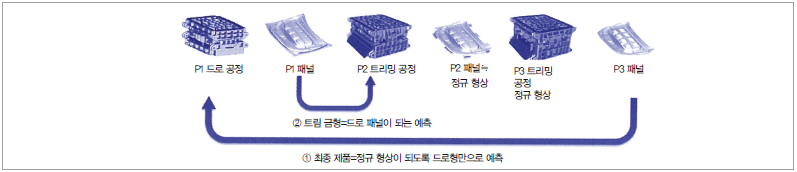

또한 종래에는 최종 공정 패널이 도면 형상이 되도록 드로 공정에 예측을 해 왔다. 그러나 드로 패널의 형상과 트리밍형의 형상이 다르기 때문에 구멍이나 제품 끝단 위치의 어긋남에 의해 버가 발생, 트리밍 금형의 형상맞춤이 필요해지고 있었다. 그래서 드로형에는 종래 대로 도면 형상이 되도록 예측을 하는데, 트리밍형에도 드로로 스프링백한 결과의 형상이 되도록 예측함으로써 패널의 맞춤 공수 저감을 목표로 했다(그림 2).

▲ 그림 2. 예측 공정의 개념

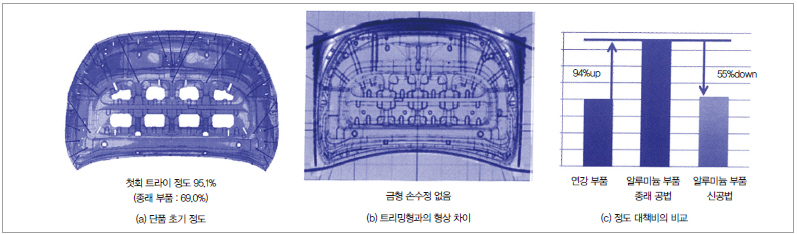

이들 예측 방법을 우선 내판 부품에 적용해, 효과를 확인했다. 확인한 부품은 후드이너, 재질 : 6,000계 알루미늄이다. 결과 단품 초기 정도는 95.1%(종래 부품 69%)로, 연강 동등의 공구까지 저감할 수 있었다(그림 3).

▲ 그림 3. 내판 부품에 대한 적용 사례

이상의 결과로부터 내판 부품에 대해서는 이 예측 방법의 효과를 확인할 수 있었다.

3. 대응 2 : 의장 부품에 대한 적용

CAE를 이용한 예측 방법을 의장면에 적용하는데 있어, 면질 악화를 과제로 들 수 있다.

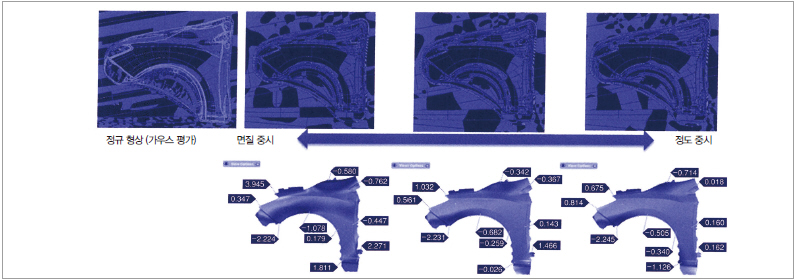

면질의 평가지표로서 가우스 분포를 이용해 각 CAE 상의 파라미터가 면질에 미치는 영향을 조사했다. 이번에는 주로 3가지 파라미터(톨러런스, 재료 메시 사이즈, 공구 메시 사이즈)에 대해 조사를 했다(그림 4).

▲ 그림 4. CAE 상의 파라미터가 의장면에 미치는 영향

톨러런스에 대해서는 예측 정도 및 면질에 큰 영향을 미친다는 것을 알 수 있었다. 파라미터 선정이 가장 중요한 부분이라고 생각된다. 재료 메시 사이즈에 대해서는 과제인 면질에 대한 영향도는 낮았다. 그러나 재료 메시 사이즈가 변화하는 것에 의한 계산 시간에 대한 영향이 크고, 신중하게 파라미터를 선정할 필요가 있다.

공구 메시 사이즈에 대해서는 톨러런스 정도는 아니지만 면질에 대한 영향을 확인할 수 있었다. 해석 결과 및 계산 시간에 대한 영향이 거의 없다는 것을 생각하면, 비교적 조정하기 쉬운 파라미터라고 할 수 있다.

다음으로 연강의 펜더를 베이스로 한 테스트형을 제작, 예측 정도와 면질의 확인을 했다. 결과, 도면 형상과의 일치 정도 ±1mm 이내로 55%라는 내판 부품보다 낮은 결과가 됐다. 정도가 저하한 요인은 몇 가지가 생각되는데, 특히 실제 패널과 CAE의 재료 유입량 차이에 의한 응력 분포 차이가 결과로서 스프링백의 예측 정도 저하로 이어졌다고 생각된다. 유입량의 눈금을 맞춘 후에 취득한 패널에서는 일치 정도는 14% 정도 증가했다. 또한 의장면의 면질에 대해서는 면질 악화 등의 불량은 볼 수 없었다.

이상을 근거해 차기 개발 차의 알루미늄 펜더에 대해 정도 예측을 했다. 결과, 분할 및 면차 정도에 대해서는 81.6%로 연강과 동등하게 할 수 있었다.

4. 맺음말

① CAE를 이용함으로써 작업자의 스킬에 관계 없이 스프링백의 예측을 할 수 있었다.

② 의장 부품에서 분할·면차에 대해서는 연강 레벨로 할 수 있었는데, 도면 형상과의 면일치율에 대해서는 과제가 남는다.

앞으로의 과제로서는 스프링백의 예측 정도 향상을 비롯해, 후공정에 대한 예측 기술을 확립해 초기 품질 향상을 지향한다.

사카타 쇼스케 (坂田 笙輔), 아마노 유타 (天野 雄太) ㈜SUBARU

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다.