[첨단 헬로티]

절삭 가공에서 트러블을 완벽히 피할 수 있을까? 각 공구마다 최적의 가공 환경을 표준으로 제시하기는 하지만 실제 가공 현장에서는 여러 외부 요소가 가공 트러블을 발생시킨다. 따라서 기존 가공 표준 데이터와 경험을 바탕으로 트러블을 예방해야 할 것이다.

절삭 가공에서의 트러블 대책이나 개선 방법을 구상하는 경우, 절삭날 재종을 변경해보는 것은 물론 가공 상태 그 자체를 검토할 필요가 있다. 즉, 공작기계나 공구, 피삭재, 절삭유를 포함한 절삭 조건 등 각 가공 요소가 적절한가를 확인하여 문제 발생의 요인을 제거하고 보다 안정된 것으로 수정·부가·교환 또는 재구축해야 한다.

이번 [Tech Tip]에는 전반에서 주요 공구 재종에 따른 트러블 대책을 검토한다. 이 콘텐츠는 도서출판 성안당에서 발행한 [공구 재종의 선택법·사용법] 중의 일부를 발췌하고 다듬은 것이다.

공구의 손상

공구의 손상 형태에는 다음과 같은 것이 있다.

1) 마모

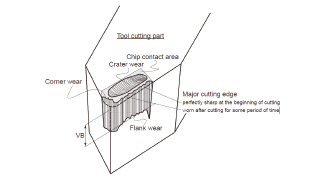

• 여유면 마모(flank wear) : 대표적인 마모에 ‘기계 긁힘 마모’가 있다. 열의 영향이 적고 마찰에 의해서 조금씩 깎여 나가는 현상으로서 쟁기로 긁힌 것처럼 면이 거칠게 된다. 주철과 같이 메진 재료를 절삭할 때나 분말상 칩이 발생할 때는 다른 재료를 절삭하는 경우보다 뚜렷하게 나타난다. <그림1> 참조.

▲ 그림1 절삭공구의 마모 유형

• 경사 마모(Crater wear) : 주로 절삭 온도에 의한 열적 마모이다. 용착 확산에 의해서 경사면 온도가 높은 부분부터 오목(크레이터)한 모양의 마모가 확대된다. 경사 마모는 처음에 느린 속도로 성장하다가 어느정도 크기에 도달하면 성장 속도가 빨라진다. 크레이터 마모 자체는 크게 문제되지 않지만 이 마모로 인해 공구 인선이 약화되어 파손될 수 있다. <그림1> 참조.

• 선단 마모(Nose wear) : 절삭날 선단 부분(루트면) 보이는 기계적 또는 열적 마모.

• 경계 마모(Corner wear) : 피삭재와 공구의 접촉 경계부(측면 절삭날과 앞날)에 발생하는 마모.

공구 수명의 판정에는 여유면 마모 폭 또는 경사면 마모 깊이가 기준으로 이용된다.

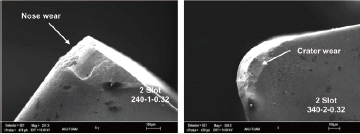

▲ (좌) 선단 마모(Nose wear), (우) 경사 마모(Crater wear)

2) 치핑(Chipping) : 절삭날 상의 작은 결손으로, 단속 절삭과 같이 인선에 충격을 받거나 또 충격에 약한 절삭공구를 사용할 때 공작기계의 진동 등에 의해 절삭공구 인선에 가해지는 절삭 저항의 변화가 큰 경우에 많이 발생한다. 치핑은 절삭 공구의 재료적 결함이나 마모가 발생할 때 과열로 인해 나타나는 미세한 균열이 원인이 되는 경우가 많다.

초경 합금, 세라믹스 공구 등에 발생하기 쉽고 고속도강 같이 점성이 큰 재질의 절삭공구에는 비교적 적게 발생한다.

3) 결손 : 절삭날 상의 큰 결손.

4) 파손 : 팁 전체의 파괴.

5) 절손 : 드릴, 엔드밀 등 긴 공구의 부러짐.

6) 플레이킹(박리) : 경사면이나 여유면 상에 생기는 조개껍질 모양의 손상.

7) 소성 변형 : 공구 자체가 절삭력을 견디지 못하면 절삭날에 가라앉거나 솟아오르는 등의 변형이 일어난다.

8) 균열

• 열균열(Thermal crack) : 경사면에 발생하는 것이 많지만 여유면에 일어나는 경우도 있다. 처음에는 절삭날에 직각 방향으로 발생하고 개수가 증가하면 평행 방향으로도 발생한다.

• 피로 균열 : 단속 절삭에 따라 발생하는 충격력과 절삭력 등 기계적 응력이 날 끝에 반복되어 걸림으로써 절삭날과 평행으로 발생하는 균열. 열균열에 비해 절삭날 가까이에 발생한다.

9) 완전 손상 : 마모가 진행되어 절삭 단면적에 해당하는 부분 전체가 없어져 절삭할 수 없게 된다.

공구 재종별 트러블 해결 방법

1. 초경 합금의 트러블 해결책

1) 고속 절삭 조건에서 마모가 크다

재종의 내마모성이 부족하다는 것을 생각할 수 있다. 날 끝에 결손이 발생하지 않은 경우에는 내마모성 이 보다 높은 재종을 선정한다.

내마모성이 높은 초경 합금(Cemented carbide alloy)은 금속 결합상(Co의 함유량)이 적은 재종, 경도가 높은 재종, 입자가 거친 재종 등이 해당된다. 고속 절삭에 적합한 재종은 코팅 초경이나 서멧(Cermet)으로, 실제 현장에서 많이 사용된다.

일반적으로 절삭 속도가 높아지면 날 끝 부분의 온도가 올라가기 때문에 공구 마모가 극단적으로 빨라진다. 이송이나 절삭 깊이를 작게 하여 절삭날의 온도 상승을 방지한다. 절삭유를 사용함으로써 절삭 온도를 내릴 수도 있지만 초경은 고속도강에 비해 열 전도율이 작다. 이는 열 팽창계수가 크다는 것을 의미하고 결국 내열 충격성이 뒤떨어지는 결과를 낳을 수 있다. 그러므로 열균열의 발생에 의한 절삭날의 결손에 주의해야 한다.

2) 절삭날이 결손(탈락) 된다

초기 결손이 일어나는 경우에는 절삭날 강도가 부족하다고 생각할 수 있으므로 인성이 더욱 높은 재종을 선정한다. 금속 결합상(Co 함유량)이 많은 재종, TiC+TaC(고용융점, 경질탄화물) 함유량이 적은 재종 또는 미립자 재종 등으로 해야 한다.

절삭날 강도는 공구 형상에도 크게 영향을 받는다. 강도가 보다 높은 브레이커를 선정하거나 절삭날 호닝을 크게 함으로써 초기 결손을 방지할 수 있다. 또 이송이나 절삭 깊이를 작게 하는 등, 절삭 부하를 작게 함으로써 초기 결손을 막기도 한다.

한편 초기 결손이 아니라 경사면 마모로 인해 절삭날 강도가 떨어져 결손되는 경우에는 TiC+TaC 함유량이 많고 내경사면 마모성이 높은 P종 초경 재종을 선정한다. 또 피삭재와 화학 반응이 잘 일어나지 않는 코팅 초경이나 서멧을 사용하는 방법도 고려해 볼 수 있다.

3) 절삭날의 마이크로 치핑(Micro Chipping)

절삭날의 마이크로 치핑은 인성이 낮은 재종을 저속 절삭에 사용했을 일어난다. 이를 해결하기 위해서는 인성이 높은 재종으로 절삭하거나 절삭날 강도가 높은 브레이커를 선정하는 방법이 있다. 절삭 속도를 올리는 것도 좋은 방법이다.

또 공구의 진동이 치핑의 주요 원인인 경우에는 공구의 강성을 높이거나 돌출량(오버행)을 가급적 적게 해야 한다.

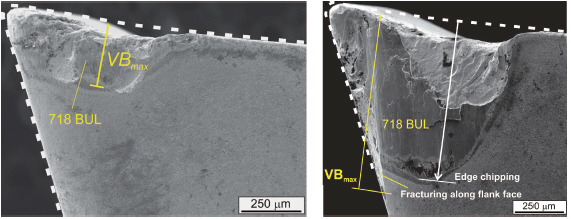

▲ 250마이크로미터로 확대한 절삭공구의 치핑 부분

4) 소성 변형(침전)

날 끝 선단부에 집중적으로 열이 발생하면 절삭날이 부드러워져 날끝이 처지거나 절삭날이 솟아오르는 경우가 있다. 특히 고속 이송 절삭이나 고경도재를 절삭하는 경우에는 이 현상이 발생하기 쉽다.

절삭날 여유면이 소성 변형된 경우 TiC+TaC 함유량이 많아 고온 경도에 우수한 초경 재종을 선정한다. 또한 날 끝의 코너 R을 크게 하거나 절삭 속도, 이송을 늦추는 방법도 고려해 볼 수 있다.

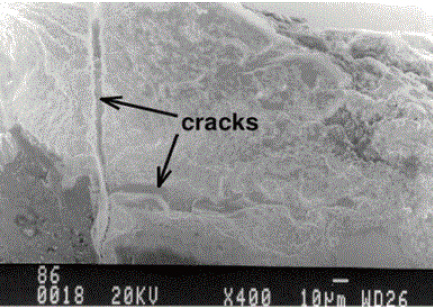

5) 열균열이 발생한다

초경 합금은 고속도강에 비해 열 전도율이 작고 또 열 팽창계수가 크다. 따라서 습식 절삭 시에 발생하는 열 사이클에 의해서 열균열이 일어나기 쉽다.

선삭의 연속 절삭에서는 절삭유의 사용이 그다지 문제가 되지 않지만 단속 절삭에서는 먼저 건식 절삭을 검토한다. 열균열이 문제가 된다면 금속 결합상(Co 함유량)이 많은 초경 재종을 선정한다.

6) 미사용 절삭날 모서리의 치핑

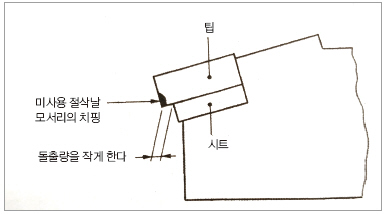

사용한 절삭날은 정상 마모인데 아직 사용하고 있지 않은 절삭날 모서리가 치핑되는 일이 있다. 이것은 칩이 절삭날을 두드리게 되는 것의 원인이다. 이 때는 브레이커의 형상을 변경하여 칩의 유출 방향을 바꾸거나 절삭날 모서리가 두드려맞지 않도록 <그림2>와 같이 팁과 시트의 돌출량을 작게 한다.

▲ 그림2. 미사용 절삭날 모서리의 치핑

7) 다듬질면 거칠기가 나쁘다

호닝량이 과대하면 피삭재의 다듬질면 거칠기에 나쁜 영향을 줄 수 있다. 그러므로 호닝량을 작게 하면 다듬질면을 향상시키는 데 유효할 것이다. 특히 알루미늄 합금과 같은 비철금속인 경우에는 K종 초경 합금의 절삭날을 샤프 에지로 하여 사용해야 한다.

용착이 원인이 되어 다듬질면 거칠기가 나빠지는 경우에는 절삭 속도를 올리든가 경사면을 연마한 표면 거칠기가 좋은 초경 합금을 선정하거나 여유각이 큰 공구를 사용하는 것도 좋은 방법이다. 또한 절삭유의 사용도 고려해볼 수 있다.

피삭재에 이송 마크가 나타나면 이송 속도를 내리고 공구 진동도 가급적 억제하는 것이 좋다.

8) 피삭재에 버가 발생한다

공구가 피삭재에서 잘려 나오는 경우는 별도로 하고, 절삭 깊이 경제 마모가 진행되면 버(Burr)가 발생하기 쉽다.

그 경우는 내마모성이 우수한 초경 재종을 선정한다. 또 절삭 깊이 경계가 결손되어 버가 발생하는 경우에는 인성이 높은 재종을 선정하거나 절삭날 강도가 높은 브레이커를 선택해야 한다.

9) 보풀(뜯김)이 발생한다

절삭 초기에 뜯김이 발생하는 경우에는 절삭날의 코너 R이나 브레이커 형상, 경사각을 다시 살펴볼 필요가 있다. 또 이송을 약간 바꿈으로써 해결할 수도 있다.

또한 이송 경계부의 마모에 의해서 2차 칩이 발생하는 것도 고려하여 내마모성이 우수한 초경 재종을 선택하거나 서멧 재종을 선택하는 것도 효과적이다.

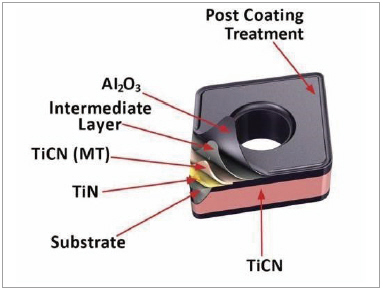

▲ 절삭공구(인서트)의 코팅 방법

2. 코팅의 트러블 대책

1) 고속 절삭 조건에서 마모가 크다

먼저 재종의 내마모성 부족을 생각할 수 있다. 그 경우는 내마모성이 더 높은 재종을 선정하는 것은 물론 코팅층이 TiC, TiCN, TiN 계라면 Al2O3(산화 알루미늄)계로 바꿔보는 것도 유효하다. 또는 서멧 재종으로 변경하는 것도 효과적이다.

2) 절삭날이 결손(탈락) 된다

초기에 결손이 발생하는 경우는 절삭날 강도가 부족하기 때문이므로 인성이 보다 높은 재종을 선정한다.

절삭날 강도는 공구 형상으로부터 영향받기 때문에 강도가 보다 높은 브레이커를 선택하거나 절삭날 호닝을 크게 함으로써 결손이 잘 일어나지 않게 할 수도 있다.

경사면 마모의 진행으로 절삭날 강도가 약해져 결손되는 경우에는 반대로 내마모성이 높은 재종을 선정하거나 내경사면 마모성이 우수한 Al2O3계 코팅 재종을 선정하도록 한다.

3) 절삭날의 마이크로 치핑

인성이 낮은 재종을 저속에서 사용했을 때 일어난다. 그 대책으로는 인성이 보다 높은 재종을 선정하는 것은 물론 절삭날 강도가 높은 브레이커를 선정하거나 절삭 속도를 올린다.

또 공구의 진동이 치핑의 주된 원인인 경우에는 공구의 강성을 높이거나 돌출량을 가급적 작게 한다.

4) 소성 변형(침전)

날 끝 선단부에 절삭열이 집중되면 절삭날이 연화하여 날 끝이 처지거나 절삭날이 솟아오르게 된다. 이 때는 모재를 단단한 코팅 재종으로 하든가 절삭 속도, 이송을 늦추는 것이 효과적이다.

5) 열균열이 발생한다

특히 Al2O3계 코팅 재종인 경우에는 열균열이 발생하기 쉬우므로 TiC, TiCN, TiN계 코팅 재종을 선정하도록 한다. 또 절삭유를 사용하지 않도록 하는 것도 고려할 수 있다.

6) 코팅층을 박리한다

코팅층은 엷으면 박리가 잘 되지 않기 때문에 박막 코팅 재종을 선정한다. PVD(물리 증착) 코팅의 경우에는 부착 강도가 보다 높은 CVD(화학 증착) 코팅 재종으로 변경해 본다. 또 심한 단속 절삭은 가급적 피해야 한다.

7) 미사용 절삭날 모서리의 치핑

미사용 절삭날 모서리가 치핑되는 원인은 초경인 경우와 같이 칩의 충격을 받기 때문으로 브레이커 향상을 바꾸거나 팁과 시트의 돌출량을 작게 한다.

8) 다듬질면 거칠기가 나쁘다

절삭날이 샤프 에지가 아님을 생각할 수 있다. CVD 코팅 재종은 날 끝이 약간 둥글게 때문에 다듬질 절삭에는 그다지 적합하지 않다. 따라서 코팅에도 비교적 절삭날이 예리하게 되는 PVD 코팅을 사용한다. 단, 모재의 에지도 예리해야 한다.

또 코팅면이 매끄럽지 않은 경우도 있기 때문에 표면 거칠기가 좋은 PVD 코팅 재종을 선택하는 것이 좋다.

한편 절삭 시에 피삭재와 화학 반응을 일으키기 쉬운 경우도 고려해야 한다. 이렇게 되면 용착이 발생된다. 강 절삭인 경우에는 서멧을 선택하면 된다. 일반적으로 코팅 재종은 거친 가공, 서멧은 다듬질 가공이라고 기억해 두면 된다. 어느 경우에나 공구의 진동을 가급적 억제해야 한다.

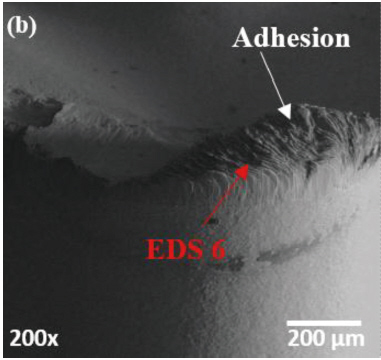

▲ 코팅된 절삭공구의 용착 모습

9) 피삭재에 버가 발생한다

절삭 깊이 경계 마모가 진행되면 버가 발생하기 쉽다. 그 경우에는 내경계 마모성이 우수한 Al2O3계 코팅을 선정한다. 또 절삭 깊이 경계가 결손되어 버가 나올 수 있는데, 그때는 인성이 높은 재종으로 변경하거나 절삭날 강도가 높은 브레이커를 선택하면 어느정도 해결할 수 있다.

10) 뜯김(보풀)이 발생한다

절삭 초기에 뜯김이 발생하는 경우에는 절삭날 코너 R의 브레이커 형상, 경사각을 다시 살펴볼 필요가 있다. 또 이송을 약간 바꿈으로서 해결할 수 있다.

이송 경계부의 마모에 따른 2차 칩이 발생하고 있다고 생각할 수도 있는데, 이 때는 9)의 경우와 같이 내경계 마모성이 우수한 Al2O3계 코팅을 선정한다. 또 서멧 재종을 사용해 보는 것도 효과적이다.

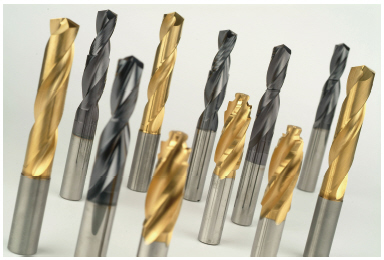

▲ PVD 코팅이 된 절삭공구

3. 서멧의 트러블 대책

1) 고속 절삭 조건에서 마모가 크다

재종의 내마모성이 부족하기 때문에 날 끝에 발생하지 않은 경우에는 내마모성이 보다 높은 재종을 선택하는 것이 좋다.

내마모성이 높은 서멧은 금속 결합상(Co나 Ni의 함유량)이 적은 재종, N의 함유량이 적은 재종 등이 해당된다. 단, N을 포함하지 않은 TiC계 서멧은 인성이 떨어져 현재는 거의 사용되지 않는다. TiN 등이 경질층을 코팅한 코팅 서멧도 내마모성을 향상시킨 재종으로서 효과가 좋다.

일반적으로 절삭 속도가 높아지면 날 끝 부분의 온도가 올라가기 때문에 공구 마모가 극단적으로 진행된다. 절삭유를 사용하여 절삭 온도를 떨어뜨릴 수도 있지만 서멧 공구는 초경이나 코팅 초경에 비해 열 전도율이 낮고 열 팽창계수가 크기 때문에 내열 충격성이 열악하여 열균열이 발생하기 쉽다. 이로 인해 절삭날이 결손될 수 있으므로 주의해야 한다.

2) 절삭날이 결손(탈락)한다

초기 결손이 발생하는 것은 절삭날 강도가 부족한 것일 수 있으므로 인성이 보다 높은 재종을 선정한다. 즉, 금속 결합상(Co나 Ni 함유량)이 많은 재종, N 함유량이 많은 TiN계 서멧 또는 미립 서멧 등을 선정한다.

절삭날 강도는 공구 형상에도 좌우되기 때문에 강도가 보다 높은 브레이커를 선정하여 절삭날 호닝을 크게 하는 등으로 결손의 발생을 억제할 수 있다.

서멧 재종은 초경 또는 코팅 초경에 비해 재료 강도가 열악하기 때문에 초기 결손이 종종 발생할 경우 이송이나 절삭 깊이를 작게 하는 등 절삭 부하를 적게 할 필요가 있다. 한편 초기 결손이 아니라 경사면 마모의 진행으로 절삭날의 강도가 떨어져 결손되는 경우에는 절삭 속도를 내려 여유면 마모와 경사면 마모의 진행을 균형 있게 제어해야 한다. 또 브레이커가 절삭 조건에 적합한가의 여부도 체크해야 한다.

3) 절삭날의 마이크로 치핑

절삭날의 마이크로 치핑은 인성이 낮은 재종을 저속에서 사용했을 때 일어난다. 이러한 경우에는 인성이 높은 재종을 선정하고 절삭날의 강도가 높은 브레이커를 선정하여 절삭 속도를 올리는 등의 방법이 효과적이다.

공구 진동이 주된 원인인 경우에는 공구의 강성을 높이거나 돌출량을 가급적 적게 한다.

4) 소성 변형(물러짐)

날 끝 선단에 절삭열이 집중적으로 발생하면 절삭날이 늘어지거나 솟아오른다. 이를 방지하려면 내마모성이 높은 서멧을 선택하거나 날 끝의 코너 R을 크게 하거나 절삭 속도 또는 이송 속도를 늦추는 등의 방법을 쓰면 된다.

5) 열균열이 발생한다

서멧을 초경이나 코팅 초경에 비하면 열 전도율이 낮고 열 팽창계수가 크다. 때문에 습식 절삭에서는 열 사이클에 의한 열균열이 발생하기 쉬워진다. 그래서 밀링에 서멧 재종을 사용할 경우에는 절삭유를 사용하지 않는 편이 공구 수명을 길게 한다.

선삭 가공의 경우도 마찬가지로 절삭유를 사용하지 않는 편이 열균열 방지에 효과적이다. 어쩔 수 없이 습식 절삭을 하는 경우에는 이송량 f(㎜) × 절삭 깊이 t(㎜)를 0.4 이하로 하는 것이 포인트다.

또 TiN 등을 코팅한 코팅 서멧도 열균열에 대해 효과적이다. 이런 대책 후에도 열균열이 발생한다면 코팅 초경으로 변경하는 것도 고려해볼 만 하다.

▲ 절삭공구에 균열(Crack)이 생긴 모습

6) 다듬질면 거칠기가 나쁘다

호닝량이 과대하여 다듬질면 거칠기에 악영향을 주는 경우에는 호닝을 작게 하는데, 서멧은 인성의 면을 고려할 때 날 끝을 완전히 예리하게 하여 사용하기란 거의 어렵다.

용착으로 인해 다듬질면이 나빠지는 경우에는 절삭 속도를 올리거나 경사면을 연마한 표면 거칠기가 양호한 서멧을 선정하거나 여유각이 큰 공구를 사용하는 것이 효과적이다. 공구의 진동은 가급적 억제하여 피삭재에 이송 마크가 나타날 때는 이송 속도를 늦출 필요가 있다.

7) 피삭재에 버가 발생한다

절삭 깊이 경계 마모가 진행되어 버가 발생하는 경우에는 내마모성이 우수한 서멧을 선정한다. 그러나 서멧의 경우에는 절삭 깊이 경계 마모보다도 절삭 깊이 경계가 결손되어 버가 발생하는 것이 대부분이다. 그때는 인성이 높은 재종이나 절삭날 강도가 높은 브레이커를 선택하는 것이 좋다.

8) 뜯김(보풀)

절삭 초기 단계에서 뜯김이 발생할 때에는 절삭날의 코너 R이나 브레이커 형상, 경사각을 검토한다. 또 이송도 약간 바꾸어 본다.

4. 세라믹스의 트러블 대책

1) 고속 절삭 조건에서 마모가 크다

내마모성이 높은 재종으로 바꿔보고 Si3N4(질화규소)계 세라믹스인 경우에는 표면에 TiC, TiCN, Al2O3 등의 경질층을 CVD 코팅한 재종을 사용하는 것도 효과적이다.

일반적으로 세라믹스에는 비교적 큰 호닝이 사용되고 있지만 이 호닝 폭이나 각도를 작게 함으로써 마모가 개선되는 경우도 있다. 단, 세라믹스라 할지라도 너무 고속으로 하면 마모가 현저하게 커지게 된다. 반대로 너무 저속으로 하면 코팅 초경보다도 내마모성이 나빠지므로 권장 절삭 조건 내에서 절삭 속도를 변화시켜야 한다.

2) 절삭날이 결손(탈락)한다

초기 결손이 발생하는 것은 절삭날의 강도가 부족하기 때문이므로 인성이 보다 높은 재종으로 변경하면 초기 결손을 막을 수 있다. Si3N4계 세라믹스인 경우에는 표면에 CVD 코팅을 하지 않는 편이 인성이 높다고 할 수 있다.

또 세라믹스는 특히 호닝 폭이나 각도를 크게 함으로써 결손을 억제하는 효과가 높다. 절삭 조건으로서는 절삭 속도는 높이고 이송은 낮게 변경한다.

3) 열균열이 발생한다

특히 Al2O3계 세라믹스는 열 전도율이 낮고 열 팽창계수가 크기 때문에 Si3N4계 세라믹스로 변경하는 것을 고려해볼 수 있다.

Si3N4계 세라믹스는 표면에 CVD 코팅을 하지 않는 쪽이 내열 충격성을 더 높인다. 절삭유의 사용을 중지하고 건식 절삭으로 하는 것도 검토하도록 한다.

4) 다듬질면 거칠기가 나쁘다

다듬질면 거칠기가 나쁜 경우 다른 재종과 마찬가지로 호닝량을 적게 조정하는데, 세라믹스의 경우에는 인성이라는 문제로 날 끝을 완전히 예리하게 하여 사용할 수는 없다. 일반적으로 세라믹스는 브레이커 없이 사용하지만 연마 기능이 있는 브레이커 등을 부착하는 방법도 효과적이다. 절삭 조건으로서는 절속 속도는 높이고 이송은 낮게 변경한다.

5) 채터링이 발생한다

호닝량이 과대하면 채터링이 발생하기 쉬워지기 때문에 호닝을 작게 하면 채터링 개선에 효과적이다. 단, 인성이 문제이기 때문에 완전히 예리하게 해서 사용할 수는 없다. 연마 기능이 있는 브레이커 등을 장착하는 것도 효과적이다. 절삭 조건으로서는 절삭 속도나 이송을 낮게 변경한다.

원문 | 도서출판 성안당 [공구 재종의 선택법·사용법]

정리 | 조상록 기자 (mandt@hellot.net)

<이 기사는 '머신앤툴 2018년 5월호'에 게재되었습니다.>