[첨단 헬로티]

독일은 인더스트리4.0에 대한 논의가 활발해지기 4년 전부터 이미 기업·연구기관·협회 간 협업으로 인더스트리4.0 환경에 적용 가능한 모듈화 기반 생산기술 표준화를 제안한 바 있으며, 현재 정식 표준으로 채택시키기 위한 절차가 진행 중이다. 특히, 제조기술 및 기기 생산업체들이 현지 기업·연구기관 등과 협업해 중소기업에 적용 가능한 스마트 생산 플랫폼을 연구개발, 구성하는 등 표준 선점을 위해서도 꾸준히 투자하고 있다. 뿐만 아니라 대기업과 중소기업 간의 기술이전도 성공적으로 이루어지고 있다.

시작은 표준화

독일은 생산 디지털화, 스마트팩토리 등의 연구결과와 부가가치를 표준화를 통해 효율적으로 확산시키기 위해 인터스트리4.0 표준화 위원회를 출범시켰다. 인더스트리4.0 표준화 위원회는 독일의 주요 산업협회(BITKOM, VDMA, ZVEI)와 표준화기관(DIN, DKE) 컨소시엄을 통해 설립됐으며, 그 기반은 2015년 하노버 산업박람회에서 독일산업부와 교육연구부가 발표한 플랫폼 인더스트리 4.0 이니셔티브에 있다.

플랫폼 인더스트리4.0은 인더스트리4.0 이니셔티브 수행을 위한 민관합동 프로젝트 플랫폼으로, 현재 약 300개 기업과 159개 기관이 참여하고 있으며, 250여 개 인더스트리4.0 관련 프로젝트가 등록돼 있다. 다섯 분과로 주제가 나누어져 있으며, 각 분과는 산업부, 교육연구부, 지멘스, 도이체텔레콤, 보쉬, 프라운호퍼 연구소 등 산학계-정부 대표들이 담당해 관리한다. 주요 활동은 기업의 협력과 기술교류, 이전 등을 활성화하는 데 일조하고 있으며, 이와 더불어 인더스트리4.0에 수반되는 제도적 기반(보안, 표준화, 고용) 마련에도 주안점을 두고 있다.

현재 독일의 표준화 관련 국가 간 양자협력으로는 프랑스, 이탈리아, 중국, 일본, 미국, 그리고 한국과 논의가 이루어진 바 있으며, 국제적인 차원에서는 IEC, ISO와 독일 내에서는 DIN, DKE, VDI 등 국가 표준화 관련 기관과 긴밀한 협업을 하고 있다.

표준화 위원회에서는 스탠더드 로드맵을 발간해 기존의 산업자동화 관련 표준화, 새롭게 제시되는 표준화 등에 대한 이해를 돕고 있으며, 독일이 향후 구축하게 될 인더스트리4.0 표준화 시스템에 대한 청사진을 함께 그리고 있다.

그 대표적인 모델이 RAMI4.0이다. 인더스트리4.0 관련 기술 적용 참조 모델인 RAMI4.0은 3차원적 해석을 통해 인더스트리4.0에 관련된 기술을 체계적으로 분류하고 정의한 것으로, 기존 생산 자동화 관련 표준 IEC 62264, IEC 61512(물리적 자산/설비)와 IEC 62890(통합 가치사슬)에 네트워크(Connected World), Field Device(IoT, 센서 등) 등을 더해 인더스트리4.0의 범위로 확장시킨 것이다.

RAMI4.0은 플랫폼 인더스트리4.0과 함께 2015년 하노버산업박람회에서 처음 발표됐으며, DIN 규격 중 프로젝트 기반 규격인 DIN SPEC 91345로 등록돼 있다.

▲ 그림 1 인더스트리4.0 표준화위원회 구조표 (*출처 : 인더스트리4.0 위원회)

●NAMUR Recommendation이란?

NAMUR는 1949년 Bayer, BASF에서 설립한 국제 자동화기술협회(화학/제약산업 위주)로 독일기업 118개사, 유럽 및 중국기업 30여 개 사로 구성돼 있다. 협회사 간 협업을 통해 국내/국제 규격화 관련 연구를 진행해 NAMUR Recommendation(규격제안서)을 발행하며 독일 산업규격이나 협회규격의 근거자료로 활용되고 있다. NAMUR는 자동화 관련 규격이 효율적, 효과적으로 마련될 수 있도록 국내/국제 규격화 위원회에 로비활동을 펼치는 등 선행적이며 주도적으로 개입하고 있다.

●VDI 규격(Directive/Richtlinie)이란?

독일 최대 규모 협회인 독일연방엔지니어협회에서 제안하는 규격이나 가이드라인으로, 강제규격은 아니나 특정 산업 분야에서 이를 따르도록 권고하기도 한다. 현재 약 2000개의 VDI 규격이 등록돼 있으며, 신규 기술개발 등과 더불어 매년 약 200개의 규격이 등록된다고 한다. 등록된 VDI 규격은 독일국가규격인 DIN규격으로 지정되기도 한다.

●DIN 규격이란?

독일규격협회(Deutsches Institut fur Normung)가 제정하는 독일의 국가 규격으로, 유럽에서 표준화 작업(EN 규격)과 국제 표준화 작업(ISO , IEC 등)에 대한 영향력이 크다. DIN은 독일 국가 규격 제정기관으로, 1975년 독일연방정부와 민관협력 계약을 맺고 공식 국가 규격 제정 기관으로 지정됐다. 약 30만 개의 DIN 표준이 있으며, 거의 모든 기술 분야에 쓰이고 있으며, 독일뿐만 아니라 국제적으로도 활용되고 있다. DIN 인증은 대부분 임의의 인증이지만, 법률 및 규제가 규격화 제품의 사용을 의무화할 경우는 검사기관과 사용자는 인증된 제품을 선호하며, 강제적으로 요구하는 경우도 있다.

상용화에 박차를 가하는 독일 기업

독일에서는 인더스트리4.0에 대한 논의가 활발해지기 전인 2013년에 이미 기업·연구기관·협회 간 협업으로 인더스트리4.0 환경에 적용 가능한 모듈화 기반 생산기술 표준화를 제안한 바 있다.

현재 BAYER, BASF 등 화학/제약 기업 연합, 모듈화를 통한 자동화 기술 요구조건의 표준화 제안(NE 148)을 정식 표준으로 채택시키기 위한 절차가 진행 중이며, 2017년 말까지 NAMUR 표준 제안의 독일 내 규격화(독일엔지니어협회/VDI 규격)가 완료되며, 국제표준화 기구인 IEC에도 제출돼 3~5년 내 국제규격으로 승인받을 예정이라고 한다. 제안서는 생산제조시설 설립, 공급자 및 운영자가 공정제어기술의 관점에서 더욱 빠르고 유연하게 새로운 공장 타입과 모듈을 선택, 실현할 수 있도록 지원하고 있다.

하노버산업박랍회에서 지멘스 자동화 엔지니어링부서 Andreas Stutz 씨는 “모듈화를 통해 더욱 효율적이고 빠른 생산이 가능하며, 기업들이 인더스트리 4.0 논의가 활발해지기 이전부터 협력해 모듈화 관련 프로젝트를 진행해 왔다”고 말했다.

화학/제약 분야에서 모듈화 프로젝트에 참여한 모든 기업이 비용절감과 빠른 성장을 위해 규격화를 중요하게 인지하고 있다고 하며, 산업 관계자들은 향후 인구변화, 신흥시장 수요의 증가, 웰빙세대 증가, 현존 제조방식 문제 해결, 신기술의 전도 유망성 등 외부요인에 근거해 모듈화를 통해 기회가 있다고 보고 있다.

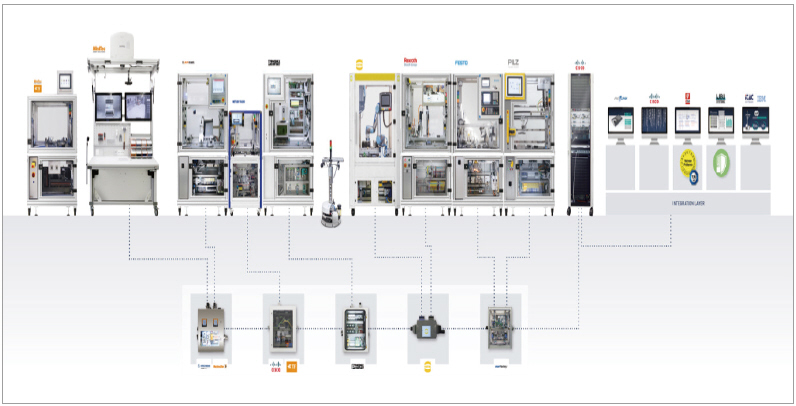

그러나 높은 원자재비용, 얇은 전문가층, 투자비용 문제 등이 위험요소라고 한다. 화학/제약 산업뿐만 아니라 자동화 기계/설비 기업들도 연합해 인더스트리4.0에 적합한 생산 플랫폼을 구축했으며, 모듈 시스템을 기반으로 빠른 스마트팩토리 보급이 가능하도록 지원하고 있다.

▲ 그림 2 smartFactory KL, 기업 간 연합을 통한 모듈 플랫폼 구축 (*출처 : smartFactory KL)

스타트업 통한 제조업 경쟁력 강화…부가가치 창출에 일조

산학협력으로만 구성된 It's OWL 클러스터 최고운영이사 Gunter Korder는 한·독 스마트팩토리 축사를 통해 인더스트리4.0의 성공을 위해서는 협업할 수밖에 없음을 강조했다. 실제로 It's OWL 클러스터의 모든 46개 프로젝트는 반드시 산학연 협업으로 진행되도록 돼 있으며, 대기업과 중소기업 간 기술이전도 성공적으로 이루어지고 있다.

클러스터 내 BECKHOFF(제어기술), 하르팅(로보틱스), 바이드뮬러(공정모니터링·산업분석), KEB(스마트드라이브시스템), Lenze(스마트제어·드라이브시스템), 피닉스 컨택트(데이터 전송)과 같은 제조기술 및 기기 생산업체들이 현지 기업·연구기관 등과 협업해 중소기업에 적용 가능한 스마트 생산 플랫폼을 연구개발, 구성하는 등 표준 선점에 대해서도 꾸준히 투자하고 있다.

대표적인 예로, 독일의 AXOOM, relayr는 각각 2015년, 2013년 설립된 스타트업으로 소기업으로 시작했으나, 현재는 대기업에 스마트팩토리 솔루션을 제공하는 소프트웨어 및 맞춤형 서비스 제공업체로 성장했다. 그중 AXOOM은 독일 히든챔피언이자 기계공구 제조사인 TRUMPF의 자회사로, 모회사에 솔루션을 제공할 뿐만 아니라 독립적으로 운영되며 제조공정 개선 과정에서 어려움을 겪는 기업을 대상으로 맞춤형 IoT 플랫폼을 제공하고 있다.

AXOOM의 아시아 담당자인 Andreas Mahl 씨는 “기존 소품종 대량생산에서 다품종 소량생산, 맞춤형 생산 등 제조업의 추세가 바뀌면서 생산공정에 유연성과 효율이 필요하게 됐으나, 데이터 관리, 기계 간 연결, 불량 관리 등이 복잡하게 얽혀 기업들이 다양한 어려움에 직면하고 있다”고 말했다.

AXOOM은 기계를 비롯해 공정, 사람, 다양한 정보의 시각화를 통해 문제를 분석하고, 이를 사물인터넷과 네트워크를 통해 손쉽게 관리할 수 있는 솔루션을 제공하고 있다.

독일 프라운호퍼 제조기술 및 자동화 연구소(Fraunhofer IPA) Thomas Hilzbrich 연구원은 상호연결된 기계들의 PLC(Process Lifecycle) 정보와 스마트카메라를 이용한 시각정보 수집 및 분석을 통해 불량률을 진단, 공정을 최적화하는 기술을 개발해 독일 유리가공업체인 SCHOTT사의 공정에 적용했으며, 이를 통해 생산효율을 10%까지 개선한 바 있다.

이러한 데이터마이닝 기반 솔루션은 기존 인력을 통해 이루어지던 절차를 더욱 정확한 정보(데이터마이닝을 통한 사이클 분석)를 바탕으로 효율적이고 효과적으로 대체할 수 있다.

이와 같이 전통 제조업이 4차 산업혁명의 문턱에서 직면한 문제점을 해결하는 등 새로운 부가가치를 창출할 수 있는 서비스를 스타트업이 발빠르게 선점해 고객을 확보하고 있다.

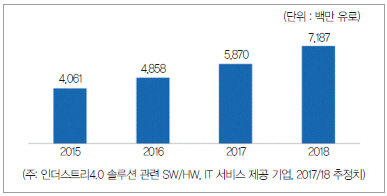

스타트업의 사례와 같이 인더스트리4.0과 관련된 서비스와 하드웨어/소프트웨어를 제공하는 기업의 매출은 2년 내 48% 가까이 급증할 것으로 전망되며, 이를 통한 기업의 생산성 또한 크게 증가할 것으로 예상된다.

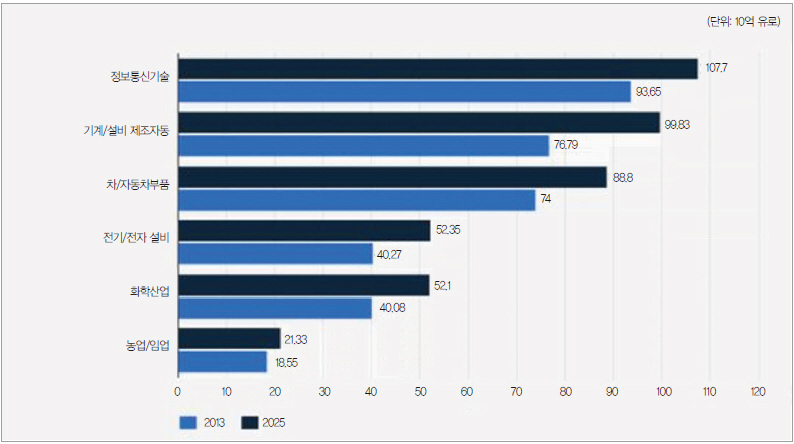

전문가들은 2007년부터 정체 수준에 머물고 있는 노동생산성 변화에 인더스트리4.0은 때맞춰 온 기회라고 평하고 있다. 특히 전반적인 산업 분야에서 인더스트리4.0을 통한 생산성 증가는 연평균 0.9%씩, 2013년 대비 2025년까지 약 11.5% 증가할 것으로 보고 있다.

독일정보통신협회와 프라운호퍼 산업엔지니어링 연구소에 의하면, 인더스트리4.0과 직접 연관된 정보통신기술과 기계설비 분야의 부가가치 총계는 2025년 각각 1,077억 유로, 998억 유로에 이를 것으로 전망했다.

▲ 그림 3 독일 내 인더스트리4.0 관련기업의 매출 변화 예상 (*출처 : BITKOM, CXP)

▲ 그림 4 인더스트리4.0을 통한 생산성 변화 전망 (*출처 : DZ Bank, Frankfurter Allgemeine Zeitung)

인더스트리4.0과 변화, 어떻게 대응하나

탄소배출, 자원 및 에너지 절감 등 유럽권에서 공통적으로 적용되는 규제에 대해 산업계는 인더스트리4.0을 통한 해결책을 모색하고 있으며, 동시에 새로운 패러다임 창출이 가능하다고 보고 있다.

Lenze와 같은 스마트제어 시스템 제조업체의 경우, 창고 관리에서 내부물류 시스템에 모듈화된 스마트 드라이브/제어 시스템과 통합 에너지공급 그리드를 도입해 에너지 소비를 줄이고 서비스를 최적화할 수 있는 솔루션을 고안했다. 산업용 세탁 시스템 및 관련 기술을 제공하는 Kannegiesser사는 프라운호퍼 IPT, CITEC, 파더본대학 등과 협업해 기계·공정 간 상호작용을 개선하고, 산업 세탁에 자가 최적화 시스템을 도입함으로써 효율적인 자원(물·에너지·세제 50%까지 절감 가능)관리 및 생산성 증대를 기대하고 있다.

또한, IT 보안은 디지털 사회에 접어들며 산학계 및 정부에서 끊임없이 그 중요성을 강조해 온 분야로, 악성프로그램의 급증과 함께 국가 안보에 밀접한 관련이 있는 인프라 산업 관련 기업은 독일 연방정보기술보안청(BSI)에 의무적으로 보고를 하도록 제도를 마련했다. 인더스트리4.0으로 대변되는 제조업 디지털화는 네트워크 연결로 인해 발생할 수 있는 해킹 공격, 바이러스 침투 등을 예방하는 것이 중요하며, 외부와 차단된 네트워크를 구축하거나 해킹 루트 등을 사전에 연구하기 위한 해킹 대히가 열리는 등 다방면으로 IT 보안이 논의되고 있다.

인더스트리4.0과 함께 노동환경에도 변화가 있을 것으로 보고, 독일은 관련된 유럽 지침 및 독일 국내법에 반영하도록 촉구하고 있다. 또한, 생산의 디지털화가 기계 간의 상호작용뿐만 아니라 기계·노동자 간의 상호작용 또한 반영돼야 하므로, 이로 인해 발생하게 되는 노동자의 정보보호 문제 또한 고려대상에 포함시켜야 한다고 플랫폼 인더스트리4.0에서는 강조하고 있다.

독일 고용사회부에서는 디지털화, 국제화, 인구변화 등에 기인한 차세대 노동환경을 Arbeit4.0으로 규정하고 있으며, 그중 디지털화를 통한 시장과 노동환경의 변화를 가장 큰 요인으로 보고 있다. 독일 최대 단일 노조인 IG Metall에서는 사업장 디지털화레 따라 노동환경에 개선이 필요한 부분을 2~4일에 걸쳐 시각화할 수 있도록 컨설팅을 지원하고 있다.

▲ 그림 5 인더스트리4.0을 통한 산업별 부가가치 총계 변화 전망 (*출처 : Fraunhofer IAO, Bitkom)

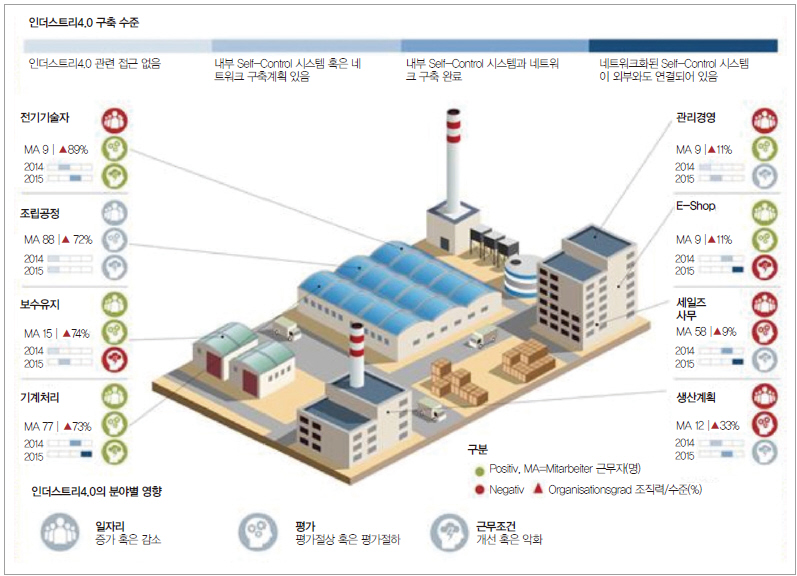

▲ 그림 6 Arbeit4.0과 사업장 현황평가 예제 (*출처 : IG Metal NRW

전망과 시사점

올해 하노버산업박람회에서 한국 스마트팩토리 국가표준위원회와 독일 인더스트리4.0 표준화 위원회가 면담을 진행했다. 스마트팩토리 표준화를 위한 국제회의에서 몇 차례 양자 간 협력을 논의한 바 있으며, 양국 간 준비되고 있는 표준화 관련 기술 및 설비에 대한 이해를 제고하기 위해 공동프로젝트, 포럼, 인력 교류 등이 진행될 것으로 기대된다.

독일 인더스트리4.0 표준화 위원회 대표 Pichler 씨는 “현재 위원회가 프랑스, 이탈리아, 미국, 중국, 일본과 협력 이니셔티브를 맺었고, 높은 네트워크 기술 수준과 하드웨어에 강점을 가진 한국과의 협력에도 높은 관심을 가지고 있다”고 강조했다.

독일의 이러한 체계저인 준비 과정과 오픈 플랫폼, 상용화 노력은 4차 산업혁명을 준비하는 한국으로서는 시사하는 바가 크다. 독일은 이미 산업계·학계 핵심 기업/기관 간 견고한 네트워크를 기반으로 차세대 자동화 시스템의 모듈화를 어느 정도 완성해 나가고 있으며, 이는 향후 표준화될 가능성이 높다. 표준화를 통해 산업계에서 선도적인 위치를 점할 수 있으며, 성장 정체기에 접어들었던 제조업계의 기회 요인으로 작용할 수 있으며, 또한 인더스트리4.0 표준화를 통해 기계산업, 정보통신산업에서의 부가가치는 더욱 커질 것으로 전망된다. 한국에서는 스마트팩토리 표준화에 더불어 새로운 서비스, 부가가치 창출을 위한 스타트업 육성 등 우리나라가 가진 네트워크 인프라 및 하드웨어 분야의 강점을 기반으로 글로벌 서비스 시장 선점에도 노력해야 할 것이다.

김혜윤 독일 함부르크무역관