프레스 금형에는 여러 가지 공법이 있는데, 그 중에 프로그레시브 공법이 있다. 일반적이고 보편적인 프로그레시브 금형은 우리나라 기술이 세계적으로 인정받고 있으며, 수출도 많이 하고 있다. 그러나 형상을 가진 프로그레시브 금형은 구조, 이송, 취출에 있어 일반적인 방법이 아니다. 일부 회사에서 형상 프로그레시브 금형을 제작하고는 있지만, 아직 공개된 기술은 없다. 이 글에서는 이처럼 공개되지 않은 형상 제품의 프로그레시브 금형을 다루고자 하며, 특히 동사에서 필자가 직접 설계하여 현장에서 성공적으로 생산한 기술에 대해 소개한다.

이번에도 지난 회에 이어서 레이아웃도 작성에 대해 소개하고자 한다. 특히 지난 회에서 지면 관계상 설명하지 못했던 3D 제품의 기준점에 대해 보충 설명하기로 한다.

자동차 제품의 3D 기준점에 대해 설명을 더 하는 이유는 자동차 성형 프로그레시브 금형은 전체 금형에서 보면 아직은 일반적이지 않으며 흔하게 접할 수 있는 금형이 아니기 때문이다. 또한 전자 금형의 수요 감소 영향으로 전자 금형 전문업체에서 처음으로 자동차 성형 프로그레시브 금형을 접하는 경우가 많아졌기 때문이다. 3D 제품의 기준점 이동은 레이아웃의 첫 번째 단계이면서 레이아웃 작성, 금형 설계, 모델링, NC 툴링, NC 가공, 금형 제작, 금형 유지보수와 상관관계가 있기 때문에 아주 중요한 초기 작업이다.

자동차 3D 설계 시에 자동차 설계 기준점이 존재하는데, 현재 우리나라를 포함한 거의 모든 자동차 회사들이 적용하고 있다고 보면 된다.

자동차 3D 도면의 기준점은 앞발통 운전석쪽 발통과 조수석쪽 발통, 즉 자동차를 공중에서 바라보면 자동차의 중심이 되는 앞발통 지점이 X=0, Y=0 지점이며, 자동차의 측면에서 바라본 앞발통 중심이 Z=0 지점이 된다.

3D의 모든 CAD는 첫 화면을 열게 되면 화면 중심이 좌표 제로 지점 X=0, Y=0이며, 3D CAD 상의 공중 뷰에서, 즉 Z 지점에서 3D 소프트웨어 화면을 바라보고 있고 자동차 3D 설계 또한 이 기준에서 설계된다.

자동차 제품 도면이 제작업체에 배포될 때에는 자동차에 적용된 3D 위치를 그대로 남겨두고 자동차 설계 도면을 지우고 단품만 보이게 되므로 자동차 설계에 적용된 3D 공간 위치 그대로 3D CAD 상에 배치되어 있다.

제품 중심 이동의 필요성을 이해하기 위해 먼저 레이아웃 단계에서 중심점 이동의 목적을 알아보자. 참고로 동사에서는 제품 질량 중심점으로 이동하고 있는데, 제품 크기 중심으로 이동해도 상관없다.

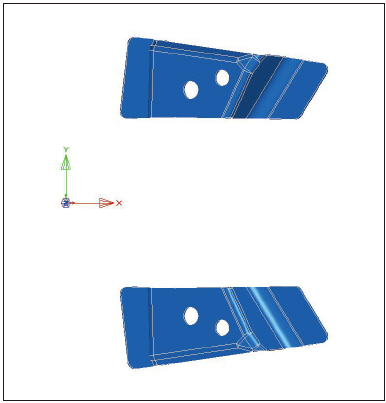

그림 1은 3D 제품의 첫 CAD 화면 모습이다. 그림 1에서 좌표 중심점 기준으로 아래쪽 제품이 LH로 운전석쪽이며, 위쪽 제품이 RH로 소수석쪽 제품이다. 해외수출용의 경우 LHD/RHD로 표기하는 경우도 있다. ‘D’의 뜻은 드라이버의 약자이며, RHD라는 표기법은 우측 운전자 표시이며, 즉 핸들이 우리나라와는 반대로 우측에 있다는 표기법이니 참고하기바란다. LHD는 좌측 운전자 표시로 우리나라와 동일하게 좌측에 핸들이 있다는 표기이다.

▲ 그림 1. 좌표 이동 전의 3D CAD 첫 화면 모습

3D CAD 첫 화면을 열었을 때는 조그맣게 보여서 필자가 설명을 위해 임의로 제품이 보이도록 이동했으므로 참고하기 바란다.

먼저 좌우 대칭검사를 하여 좌우 동일한 제품인 것으로 확인한 후, RH 제품은 삭제하고 LH 제품만 남겼다. 그림 2에서 보면 좌표 중심점으로 이동했다.

▲ 그림 2. 좌표 이동 후의 3D CAD 화면 모습

LH/RH 제품 중에서 제품이 동일한 경우에는 어느 제품을 사용해도 상관없지만, 통상적으로 LH 기준으로 즉 운전석쪽 제품을 기준으로 설계에 적용한다는 점을 참고하기 바란다. RHD로 표기된 제품이 있다면 ‘D’의 약자가 운전자의 약자이므로 운전석쪽 제품을 기준으로 설계에 적용하면 된다. 이는 L/R 제품이 형상이 동일한 경우에 적용하며, L/R 제품이 모양이나 형상이 다른 경우도 많으므로 반드시 L/R 형상이 동일한지 확인하는 것이 필수이다.

그림 2를 보면 제품이 좌표 중심점에 위치하고 있는 것을 볼 수 있다. 이렇게 제품 크기의 중심이나 질량 중심점이나 크기 중심점으로 이동하는 이유는 제품을 금형 설계에 적용하기 위해서는 제품을 회전해야 하므로 제품을 크기 중심점에서 회전하는 것이 가장 제품 회전량이 작기 때문이다. 제품의 끝모서리 점에서 회전했다고 가정하면, 제품 회전 시에 제품 이동량이 많으므로 금형 설계 시에 안정적인 위치 확보가 어렵다는 것을 알 수 있다.

이동 거리를 즉 제품 기준점을 소숫점 단위는 표기하지 않고 정수로 표기하는 것을 원칙으로 하는데, 제품이 작은 경우에는 1mm, 제품이 큰 경우에는 5mm, 10mm 단위로 반올림하거나 반내림하여 표기하면 된다.

이와 같이 금형 설계 시에 제품 중심점이 필요한 이유와 그 목적을 알아보았다. 설계 다음 공정에서 이 중심점의 쓰임새를 알아보자. 설계 다음 공정은 NC 형상가공 공정이다. 형상가공 전에는 모델링 작업을 해야 하는데, 모델링 작업 시에도 자동차에서 배포한 같은 3D 제품 도면으로 좌표 이동 후 제품을 회전하게 된다. 설계 시에 중심 이동한 3D 제품을 그대로 적용하지 않는 이유는 설계 작업 중에 제품의 변형 및 수정 부분이 있을 수 있고, 변형된 제품 그 자체가 금형 제작에 적용된 사례가 있으므로 실수를 피하기 위한 방법이다.

또 다른 이유는 자동차 설계는 카티아 파일로 저장되어 오는데, 3D 소프트웨어의 특성 상 모델링 작업 시에 카티아 파일과의 호환성 문제가 발생하여 모델링 작업에 소요되는 시간이 늘어나기 때문에 설계에서 위치 이동한 3D 파일을 모델링 작업에서 그대로 사용하지 않는다. 모델링 작업 시에 자동차에서 배포한 3D 제품을 사용하기 때문에 설계에서 적용한 이동 거리가 주어지지 않으면 모델링 작업에 착수할 수 없다는 것이다.

금형이 양산처에 이관된 후 제품 변경으로 인한 자체 수정을 할 때에도 자동차에서 배포한 3D 제품 도면을 사용하기 때문에 자동차 제품에 있어서 설계에서 제품 중심점까지 이동한 거리에 대한 기준점 관리는 설계, 가공, 유지보수 차원에서 기록해야 한다.

구조 도면의 표기 항목

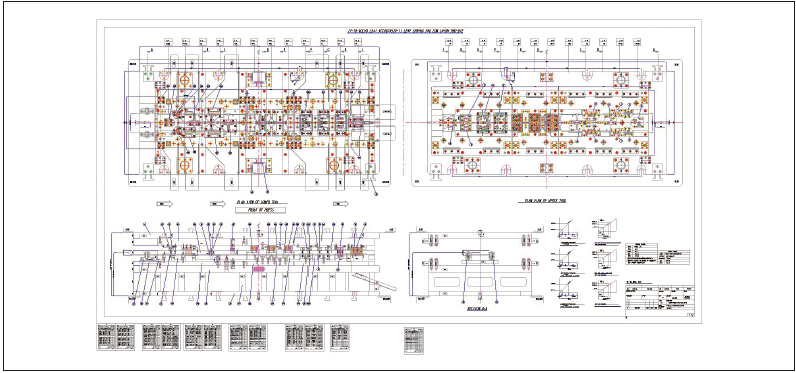

자동차 성형 프로그레시브 금형에서 구조 도면을 어떻게 표기할 것인지에 대해 알아보자. 구조 도면의 구성은 그림 3과 같다. 상형평면도, 하형평면도, 하측면도 외에도 스프링 다이그람 및 요목표 및 금형파워계산, 소요재료, 기타 등을 표기하는 것이 기본인데, 구조 도면에는 금형에 적용된 전 부품을 표기해야 하고 부품의 기능을 도시해야 하므로 하측면도만으로는 단순한 금형을 제외하면 단면도 표기는 필수적이다.

▲ 그림 3. 자동차 성형 프로그레시브 금형 구조도

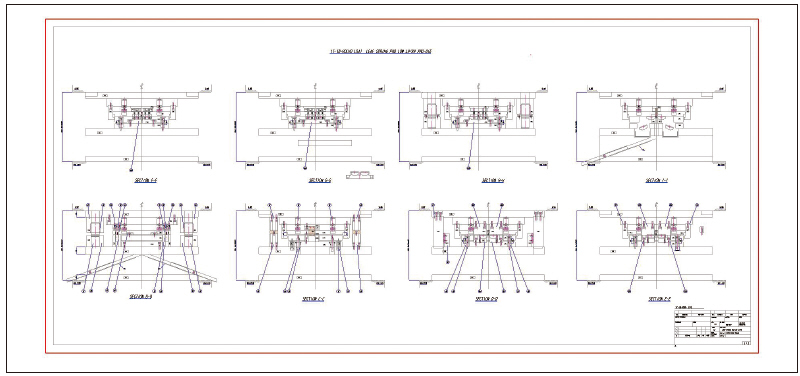

그림 4는 그림 3의 구조 도면을 동사에서 적용한 단면도면이다. 금형 단면도를 기본 몇 개 정도로 나누는지 그 기준은 없으며, 금형에 적용된 모든 부품과 모든 기능을 보여주면 된다.

▲ 그림 4. 자동차 성형 프로그레시브 금형 단면도

상황에 따라 하측면도에서 모든 기능과 적용된 부품을 전부 나타낼 수 있는 금형이라면 굳이 단면도를 작성하지 않아도 된다. 단면도는 좌측면도, 우측면도로 기능에 따라 나누어 표기하는데, 기본 개념은 금형에 적용된 모든 부품을 보여주는데 있고 또한 기능에 대한 구조 표기가 돼야 하므로 단면도는 필수적으로 기입하게 된다.

금형이 복잡하여 한눈에 알아보기 어려운 경우에는 스틸 레이아웃 도면을 추가적으로 작성하는 방법도 있는데, 구조 도면을 전체적으로 이해하는데 어려움이 없는 금형 도면에는 스틸 레이아웃 도면을 굳이 작성할 필요는 없다.

스틸 레이아웃 도면은 홀더 및 다이, 스트리퍼, 펀치고정판 등 메인 플레이트를 제외한 기능에 적용된 집적 소재만을 표기하여 집적 기능을 이해하는데 도움을 주기 위해 별도로 표시하는 방법이다.

금형 설계 역시 금형의 제조 원가에 포함되는 부분이므로 너무 많은 시간을 들이는 것은 낭비 요소라고 할 수 있다. 자동차 성형 프로그레시브 금형 구조 도면이라고 해서 어떤 특별한 기준이 있는 것은 아니다. 현재 사내 작업 및 가공 환경에 맞는 도면으로 구성하면 된다.

위와 같이 표기된 전 부품에는 부품 번호가 분명히 도시돼야 하며, 적용된 모든 부품은 부품 도면으로 작성해야 한다.

형상 부품 도면의 표기 항목

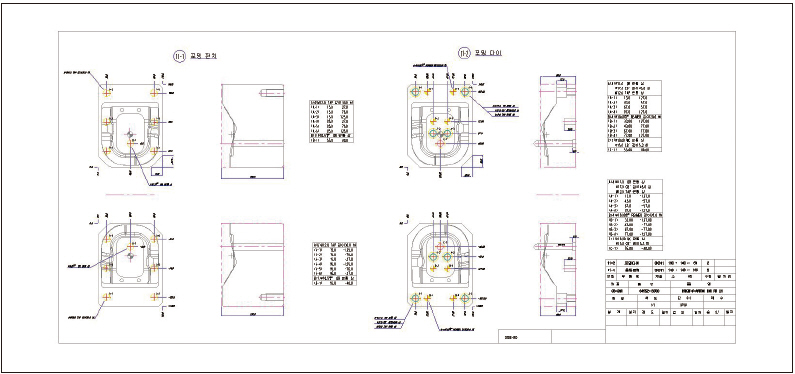

그림 5는 동사에서 적용한 포밍 형상 펀치, 다이 부품 도면이다. 부족하지만 동사에서 작성한 부품 도면을 게재하는 이유는 형상 부품 도면은 부품 도면을 작성해본 설계자라면 잘 알겠지만, 그 표기법이 애매한 부분이 많기 때문이다.

▲ 그림 5. 자동차 성형 프로그레시브 금형 부품 도면

자동차 성형 프로그레시브 금형에서 부품 도면을 어떻게 표기할 것인지에 대해 알아보자.

부품 도면의 구성은 재료규격, 열처리, 가공 등을 표기하는데, 가공 부분은 상황에 따라 밀링가공, 드릴작업은 구멍 위치 표시 및 깊이가 있는 부분은 단면으로 도시해야 한다. 형상가공은 부품 도면에 기준점이 표시돼야 하며, 그 기준점을 기준으로 모델링 작업 후 NC 가공작업이 진행된다. 모든 표기 항목을 NC 가공이 유리하도록 표기하며, WC는 CAD 윤곽 형상 자체가 가공 데이터이므로 가공 윤곽 라인을 뚜렷하게 구분 표기해야 한다.

자동차 성형 프레스 금형이 어려운 이유는 소성변형 때문이다. 금형대로 제품이 나오지 않고 소성변형을 감안하여 제작해야 하는데, 현재로서는 소성변형은 예측 가능한 부분이 일부에 지나지 않는다. 금형인의 한사람으로서 자동차 성형 프레스 금형에 대해 보다 많은 이론이 대기업이나 연구소 등에서 연구 개발되었으면 하는 개인적인 바람을 밝히며 이번 연재를 마무리 짓는다.

글 : 신종혁 예진금형설계시스템 대표