프레스 금형에는 여러 가지 공법이 있는데, 그 중에 프로그레시브 공법이 있다. 일반적이고 보편적인 프로그레시브 금형은 우리나라 기술이 세계적으로 인정받고 있으며, 수출도 많이 하고 있다. 그러나 형상을 가진 프로그레시브 금형은 구조, 이송, 취출에 있어 일반적인 방법이 아니다. 일부 회사에서 형상 프로그레시브 금형을 제작하고는 있지만, 아직 공개된 기술은 없다. 이 글에서는 이처럼 공개되지 않은 형상 제품의 프로그레시브 금형을 다루고자 하며, 특히 동사에서 필자가 직접 설계하여 현장에서 성공적으로 생산한 기술에 대해 소개한다.

이번 회에는 프로그레시브 금형에서 제품 높이가 비교적 높은 상향 드로잉 구조의 사례를 두 가지 소개하고자 한다.

문헌이나 기술서적에서 많이 소개되는 드로잉 레이아웃이지만 실제로 금형은 흔하지 않으며, 제대로된 구조가 표현된 기술서적은 구하기 어렵다. 실제로 상향 드로잉 공법으로 금형 언밸런스를 제거하여 생산에 적용하고 있는 업체는 몇 안 되는 것으로 알고 있다. 프로그레시브 드로잉에서는 드로잉 성형이 어렵다기보다는 구조 기술이 어렵다.

상향 드로잉에 있어서 스트립 언밸런스가 제거되지 못하는 형상이 있는데, 이것에 대한 스트립 적용 방법을 소개하기로 한다.

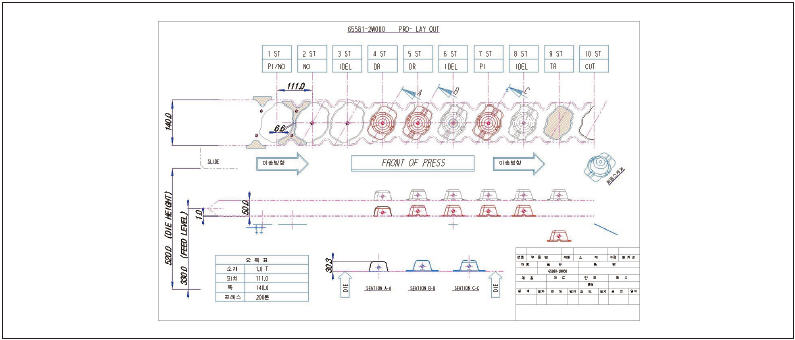

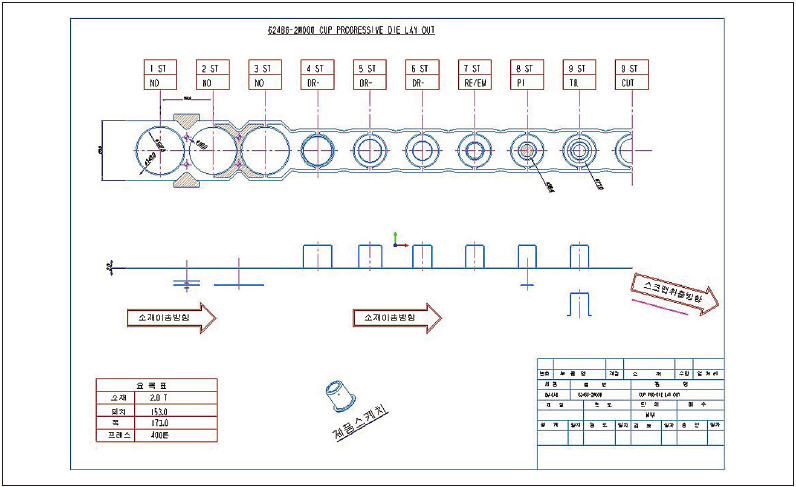

그림 1의 레이아웃은 스트립 언밸런스가 없는 제품 형상이다. 소재 폭은 140.0mm, 피치는 111.0mm, 소재 두께는 SPCC 1.0T, 제품 높이는 30.0mm이다.

▲ 그림 1. 스트립 언밸런스가 없는 제품의 레이아웃도

먼저 전체 구조도 그림을 게재하려고 했으나, 금형 도면이 큰 관계로 지면 사이즈에 맞춰 축소하면 오히려 그림이 복잡해져 알아보기 어려우므로 레이아웃을 기준으로 금형 구조 단면으로 대신한다.

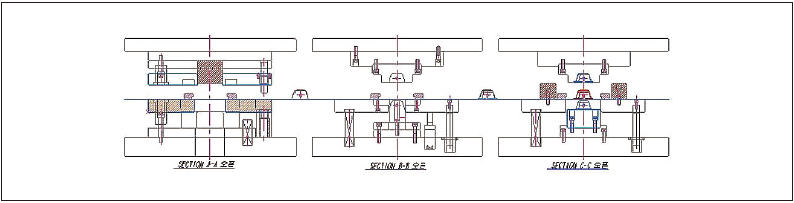

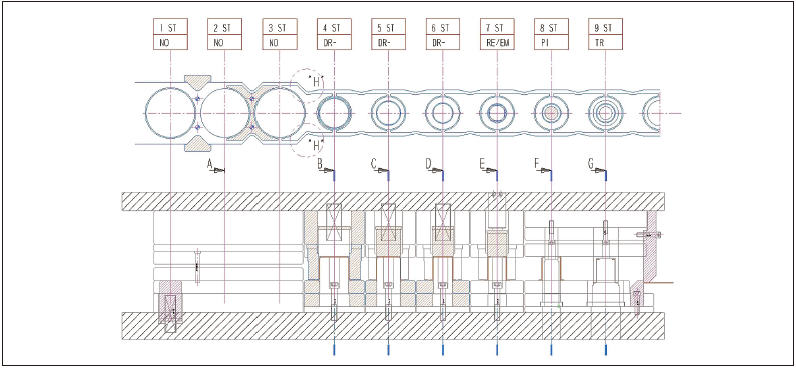

상향 성형에서 가장 중요한 것은 스트립의 언밸런스이다. 그림 2를 통해 단면 A-A/B-B/C-C의 스트립 진행 과정을 살펴보자. 각 공정 A-A는 노칭 부분이며, B-B는 1차 드로잉, C-C는 2차 드로잉을 구조 단면으로 나열하여 스트립 진행 과정을 표시한 것이다. 그림 2는 금형 오픈 상태이며, 타발부 타입은 일반 구조이고 그다지 문제되지 않는다. 성형부 파트는 각 피치별로 분할 다이를 원칙으로 한다.

▲ 그림 2. 단면 A-A/B-B/C-C의 스트립 진행 과정

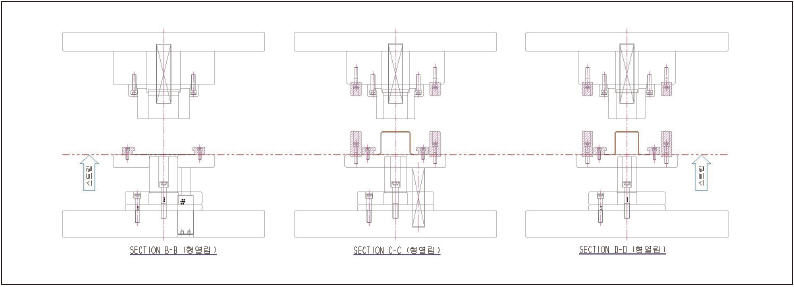

그림 3은 단면 A-A/B-B/C-C의 접지 상태이다. A-A의 타발부 접지 상태일 때나, B-B의 1차 드로잉, C-C의 2차 드로잉 등 모든 부분이 스트립에 시간차 없이 동시에 접지되는 것을 나타낸다. 스트립 언밸런스 없이 성형될 수 있는 이유는 제품 형상이 원뿔 모양이며, 1차 드로잉에서 원뿔 형상을 완전하게 갖추었으므로 스트립 언밸런스가 생기지 않는 것이다.

▲ 그림 3. 단면 A-A/B-B/C-C의 접지 상태

그림 4는 단면 A-A/B-B/C-C의 하사점까지의 행정 상태이다. 그림 3에서와 같이 그림4에서도 스트립이 무리 없이 하사점까지 진행했으며, 단면 B-B 1차 드로잉에서 원뿔 드로잉을 하고 단면 C-C에서 제품 바닥 성형을 완료할 때까지 스트립이 안정되어 있음을 보여주고 있다. 이미 스트립이 하사점 상태에서 평행을 이루었으므로 금형 상승 시에는 평행으로 상승하여 금형 열림에서 스트립이 수평을 유지하여 안정적으로 피치 이송을 한다.

▲ 그림 4. 단면 A-A/B-B/C-C의 하사점까지의 행정 상태

일반적인 상향 드로잉은 스트립 언밸런스가 제거되지 않는다. 스트립 언밸런스가 발생함에도 불구하고 소개하는 이유는 상향 드로잉의 장점과 단점을 분명히 알아둘 필요가 있으며, 또한 한계점도 알아야 하기 때문이다. 처음 상향 드로잉을 설계하면 제품 높이만큼의 엄청난 양의 언밸런스가 발생하므로 설계자는 어려움을 느낀다. 스트립 언밸런스가 발생할 수밖에 없다는 것을 받아들이고, 한편으로 그 대책도 있다는 것을 알면 자신감 있게 설계할 수 있을 것이다.

그림 5의 레이아웃은 스트립 언밸런스가 발생할 수밖에 없는 일반적인 상향 드로잉 제품 형상이다. 소재 폭은 173.0mm, 피치는 153.0mm, 소재 두께는 SPCC 2.0T, 제품 높이는 68.0mm이다.

▲ 그림 5. 스트립 언밸런스가 발생한 제품의 레이아웃도

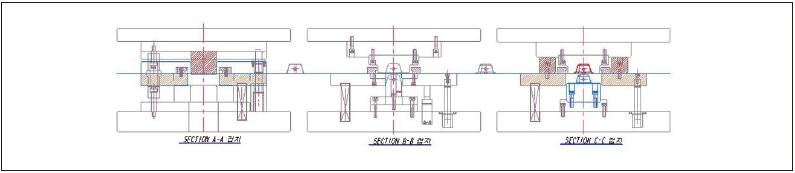

그림 6에서는 ‘H’ 부분을 주목하기 바란다. 스트립 언밸런스가 발생하는 부분은 단면 B-B에서 1차 드로잉한 후, 단면 C-C 2차 드로잉에서 제품 높이만큼 엄청난 스트립 언밸런스가 발생한다. 발생하는 시점부터 형상승 상태, 형접지 상태, 형 하사점까지의 행정 상태로 구분해서 보면 이해할 수 있으며, 그 대책을 그림 6의 ‘H’ 부분과 연동시켜 보면 이해할 수 있다.

▲ 그림 6. 단면 B-B/C-C/D-D의 스트립 진행 과정

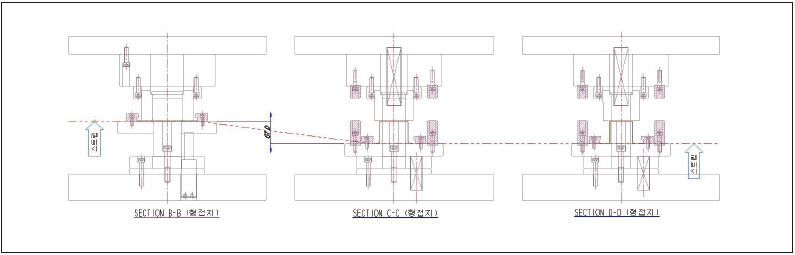

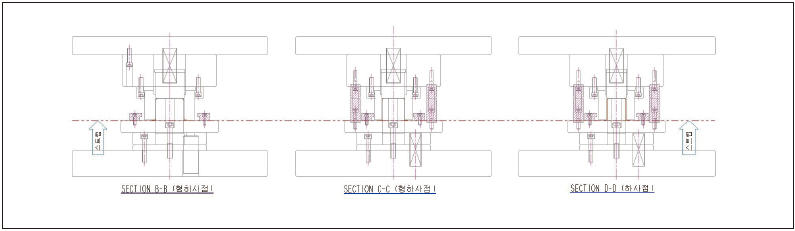

그림 7은 형열림 상태이다. 단면 B-B는 1차 드로잉, 단면 C-C는 2차 드로잉, 단면 D-D는 3차 드로잉이다. 형열림 상태에서는 스트립이 평행을 이루어 안정적이며, 아무 문제가 없다.

▲ 그림 7. 단면 B-B/C-C/D-D의 형열림 상태

문제는 그림 8에서와 같이 형접지 상태이다. 단면 B-B 1차 드로잉 부분을 기준으로 아직 행정이 진행되지 않은 상태인데, 단면 C-C의 2차 드로잉은 이미 하측 블랭크홀더가 제품 높이만큼 움직인 상태로 그 양은 67mm만큼 움직였으므로 스트립 언밸런가 67mm 생긴 결과가 됐다. 일반적으로 아워글라스 타입 같으면 스트립이 찢어지거나 분리되는 현상이 발생한다. ‘H’ 부분을 보면 아워글라스 타입에서 V자 노칭이 적용된 스트립을 볼 수 있다.

▲ 그림 8. 단면 B-B/C-C/D-D의 형접지 상태

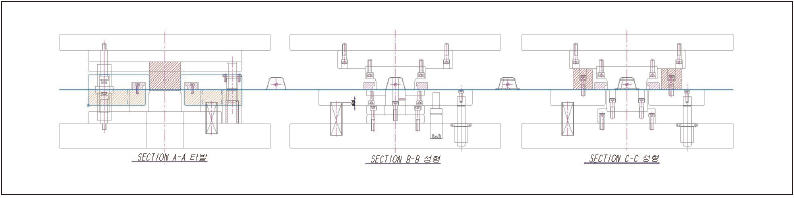

스트립 언밸런스로 인해 변형되면서 V자 노칭부는 거의 흔적만 남긴 채, 스트립이 수평으로 늘어나면서 스트립이 찢어지는 현상을 막아준다. 제품 높이에 따라 아워글라스 노칭 형상과 V자 노칭의 깊이를 다르게 해주면, 스트립의 늘어나는 양을 조절할 수 있으므로 높은 드로잉이라도 프로그레시브 다이로 문제 없이 드로잉할 수 있다.

그림 9는 단면 B-B/C-C/D-D의 하사점까지의 행정 상태이다. 하사점까지 진행한 상태에서는 스트립이 안정하여 수평을 이루고 있다. 이미 수평을 이루었으므로 금형 상승 시에는 무리 없이 스트립이 수평을 이루면서 상승하고, 금형 열림 상태에서 재료 이송이 무리 없이 이루어진다.

▲ 그림 9. 단면 B-B/C-C/D-D의 하사점까지의 행정 상태

이처럼 일반적인 상향 드로잉은 스트립 언밸런스를 안고 있으며, 언밸런스에 대한 대책도 있다는 것을 알아두면 금형설계자 입장에서는 마음 편하게 설계를 할 수 있을 것이라고 생각한다. 필자는 수십년 전에 처음으로 상향 드로잉을 설계하면서 언밸런스 문제에 부딪쳐 많이 고민했던 적이 있다. 그 당시 문헌을 찾아보았으나 행정 상태의 그림이나 레이아웃만 볼 수 있었고, 실제로 언밸런스에 대한 이해나 설명이 되어 있는 자료가 없어 고생했던 기억이 있다.

다음 회에는 자동차 성형 프로그레시브 다이 금형 구조 기술 및 부품 적용에 대해 소개하기로 한다.

신종혁 _ 예진금형설계시스템 대표