[사출금형 성형 기술 실무 1] 러너 전산모사

[사출금형 성형 기술 실무 2] 유동저항과 러너 크기

유동저항과 러너 크기

일반적으로 다수 캐비티 금형의 러너일 경우 용융 수지를 게이트까지 가능한 빠르게 흘러가게 하기 위해서는 러너의 직경을 크게 하고 과도한 냉각으로 영향을 받지 않도록 한다. 러너 단면이 너무 작으면 과도한 사출 압력이 요구되고 용융 수지가 캐비티까지 도달하는데 시간도 많이 걸린다. 러너가 크면 성형품의 품질이 좋아지고 웰드라인, 플로라인, 싱크마크, 내부응력이 최소화되는 장점이 있다. 그러나 필요 이상의 러너 크기는 다음 4가지 요인을 동반하게 된다.

① 큰 러너일수록 더 많은 냉각이 요구되고 사이클 타임이 길어지게 된다.

② 커진 러너로 늘어난 용융 수지 무게만큼 상대적으로 사출기계 용량이 커지게 된다. 이것은 캐비티에 충진되는 수지의 무게뿐만 아니라 실린더 내 가소화 장치의 시간당 가소화 능력 측면에서도 영향을 준다.

③ 러너가 클수록 더 많은 스크랩을 만들게 되는데, 그것들은 땅에 떨어지거나 재생되지만 결국 가동 비용과 오염의 가능성을 증가시키는 원인이 된다.

④ 캐비티가 8개인 2단 금형일 경우 8캐비티 이상을 포함하고 있다. 즉, 설정된 범위의 캐비티에 설정된 범위의 러너 시스템이 추가되기 때문에 상대적으로 형체력을 감소시키는 결과를 가져온다.

위의 내용을 바탕으로 그 동안 컴퓨터 해석 결과를 수치적으로 계산하여 해석 결과와의 비교를 통해, 해석 결과의 신뢰도를 확보하고 자신감 있는 해석을 할 수 있도록 그 근거를 제시하고 한다.

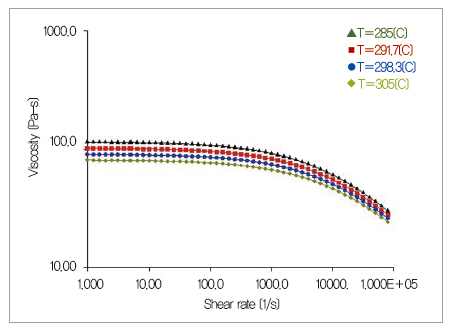

컴퓨터 해석은 성형되는 수지의 유변학적 성질을 기반으로 하고 있다. 이 성질은 재료의 전단율과 여러 용융 온도에서 용융된 점도이다. 일반적으로 이러한 정보들은 수지 공급자들로부터 얻을 수 있고 각각의 재료에 관해 매뉴얼을 통해 확인할 수 있다. 그림 3은 PA66의 용융 점도와 전단율 곡선이다.

그림 3. PA66의 용융 점도와 전단율 곡선

러너를 결정할 때 한가지 계산만 가지고는 할 수 없기 때문에 합리적인 러너 크기를 위해 적절한 경험과 신속한 계산을 통해 얻어내는 것이 필요하다.

첫 번째로 고려돼야 할 사항은 성형품 무게, 배열 그리고 성형품의 성능이나 외관의 요구사항 등이다. 예를 들면, PA66 수지를 이용하여 성형품을 1~2초 내로 성형해야 한다고 할 때, 대다수 사출 성형품들은 직접적이지 않지만 비결정성 수지가 아니더라도 결정화되어 성형이 되고 고화되는 과정을 거친다.

러너를 결정하는데는 용융 수지가 러너를 통과할 때 발생하는 유동저항에 대해 이해하고 있어야 한다. 이 유동저항은 일반적으로 체적 유량이나 사출 속도, 용융 점도와 러너 단면의 면적에 의해 컨트롤된다.

비록 용융 점도가 낮을 경우 용융 온도를 올리는 것으로 가능하지만, 이런 이유로 압력이 저하되면 대부분 사출성형 수지들은 각각의 용융 온도를 가지고 있어서 빠른 사이클과 최고의 성형품 품질을 가질 수 있다. 그러므로 러너를 결정하기 위해서는 각각의 용융 온도를 알고 있어야 한다. 이 온도는 플라스틱 수지 메이커에서 제공하는 매뉴얼을 참고하면 된다.

또 다른 측면은 유동저항을 조절할 수 있는 적절한 크기를 가지고 있어야 한다. 고속 사출기를 제외하고 범용 사출성형기는 일반적으로 150MPa 정도의 사출 압력을 가지고 있다. 보통 금형을 설계할 때는 기계의 용량을 감안하여 사출 압력은 기계 용량보다 약 80% 이내로 설계하는 것이 바람직하다. 적절한 값은 70~110MPa 정도이다.

성형품의 형상이 아주 길거나 얇을 경우 대부분 사출 압력 34MPa 정도면 사출과 보압을 걸어 성형품을 생산하는데 문제가 없다. 여기에 나타낸 예시는 70MPa 사출 압력을 가정한다. 아울러, 여기에서 확인하려는 것은 수식을 근거로 계산하여 유동저항이 70MPa에 도달할 때까지 반복해서 유효한 러너의 크기를 계산하는 방법을 제시하고자 한다.

러너 계산식

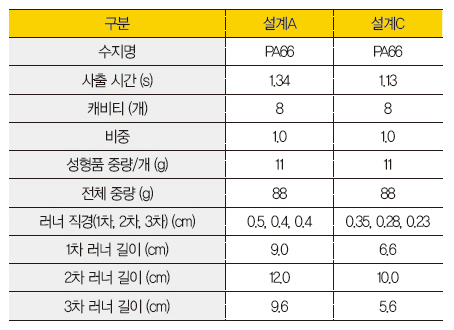

표 3. 러너 설계 인자

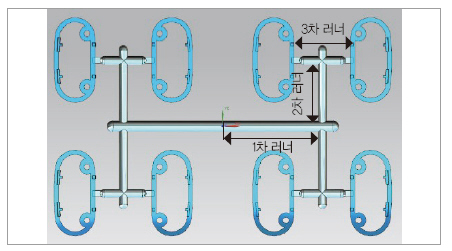

그림 4. 2단 금형의 8캐비티 러너 시스템

그림 4는 8개 캐비티로 구성된 러너 레이아웃이다. 러너의 형상은 원형이고 재료의 비중은 1.0이다.

표 3은 확정된 매개변수로 성형품 무게는 11g으로 8캐비티를 포함한 성형품 전체 무게는 88g이다. 러너 길이는 1차, 2차, 3차로 구분했다. 사출 시간은 설계A 1.34s, 설계C 1.13s로 설정한다.

계산에 앞서 먼저 경험과 설계현장에서 사용하는 방법으로 러너의 크기를 결정할 필요가 있다. 러너의 크기를 결정하는 방법은 지난 호를 참고하기 바란다.

러너 체적은 V이고 다음으로 계산된다.

V = πr2L

r = 러너 반지름

L = 길이

러너 체적을 구하는 식은 다음과 같다.

Vr = π × r2 × L

러너의 크기는 위의 러너 설계 인자를 참고한다.

전체 사출 체적 (성형품+러너)

- 설계A=88.0+4.48=92.48cm3

- 설계C=88.0+1.48=89.48cm3

용융 수지는 스프루와 1차 러너에서 2개의 러너로 갈리는 교차 지점에서 러너 한쪽의 유동저항을 계산해야 한다. 용융 수지량은 1차 러너의 한쪽을 통해 설계A는 46.24cm3 만큼 충진되고 설계C는 44.74cm3 만큼 충진된다. 사출 시간에 따라 1.34초 동안 채워지는 설계A의 유량은 34.5cm3/sec이고, 설계C의 유량은 1.13초 동안 39.6cm3/sec가 되는 것이다. 이것이 바로 사출 유량값이며 ‘Q’라고 한다.

메인 1차 러너의 사출 전단율 Sr은, 다음과 같이 계산한다.

- 설계A, 사출 유량=46.24/1.34=34.5cm3/sec

- 설계C, 사출 유량=44.74/1.13=39.6cm3/sec

- 설계A, Sr=4Q/π×r3

=4×34.5/3.14×(0.25)3=2,816sec-1

- 설계C, Sr=4Q/π×r3

=4×39.6/3.14×(0.175)3=9,428sec-1

전단율과 용융 점도는 그림 3의 용융점도와 전단율 곡선에서 찾을 수 있다. 예를 들어 용융 온도 약 290도에서 점도는 μ=100Pa-s이다.

다음은 사출 전단응력 Ss를 계산할 수 있다.

- 설계A, Ss=μ×Sr=100×2,816=0.286MPa

- 설계C, Ss=μ×Sr=100×9,428=0.943MPa

따라서, 메인 1차 러너의 유동저항 △P1은 다음과 같이 계산된다.

- 설계A, △P1=Ss×2×(L/2)/r

=0.281×2×4.5/0.25=10.1MPa

- 설계C, △P1=Ss×2×(L/2)/r

=0.943×2×3.3/0.175=35.5MPa

2차 러너는 계산식은 다음 사항을 고려해야 한다.

전체 사출 유량은 Q에서 각 방향의 유량은 Q/2이다. 이 값에 1차 러너의 체적을 빼주고 2로 나누어 주면 2차 러너로 유입되는 유량을 구할 수 있다. (유량은 2차 러너에서도 분리되는 것을 기억해야 한다.)

2차 러너 유량 Q는

- 설계A, Q=

Q/2-(π×r2×L/2)/2=45.36/2=22.67cm3

- 설계C, Q

=Q/2-(π×r2×L/2)/2=44.74/2=22.21cm3

그러므로 2차 러너에서 사출 유량은 설계A 22.67cm3/1.34s이므로 16.92cm3/s 만큼씩 충진되며, 사출C는 22.21cm3/1.13s이므로 19.65cm3/s 만큼씩 충진된다.

따라서 2차 러너의 사출 전단율 Sr은 다음과 같이 계산한다.

각 사출 유량=16.92cm3/s, 19.65cm3/s이므로

- 설계A, Sr=4Q/π×r3

=4×16.92/3.14×(0.2)3=2,707sec-1

- 설계C, Sr=4Q/π×r3

=4×19.65/3.14×(0.14)3=9,118sec-1

2차 러너에서 사출 전단응력 Ss를 계산할 수 있다.

- 설계A, Ss=μ×Sr=100×2,707=0.27MPa

- 설계C, Ss=μ×Sr=100×9,118=0.91MPa

따라서 2차 러너의 유동저항 △P는 다음과 같이 계산된다.

- 설계A, △P2=Ss×2×(L/2)/r

=0.27×2×3/0.2=8.1MPa

- 설계C, △P2=Ss×2×(L/2)/r

=0.91×2×2.5/0.14=32.5MPa

전체 사출 유량은 3차 러너는 1차 러너와 2차 러너의 용량을 뺀 값으로 계산하거나, 3차 러너의 체적과 전체 체적을 더하여 캐비티 수로 나누어 주면 된다.

각각 통하여 1차 러너와 2차 러너 체적을 뺀 값으로 계산하거나 간단하게는 3차 러너의 전체 체적과 전체 성형품 체적을 더해서 8캐비티로 나누면 된다.

3차 러너 유량 Q는

- 설계A, 3차 러너 Vr3=1.21cm3

- 설계C, 3차 러너 Vr3=0.23cm3

- 설계A, V3=(88+1.21)/8=11.15cm3

- 설계C, V3=(88+0.23)/8=11.03cm3

그러므로 3차 러너에서 설계A는 사출 유량이 11.15cm3/1.34s이므로 초당 8.32cm3/s 유량이 충진되고 있으며, 설계C는 11.03cm3/1.13s이므로 8.82cm3/s이 충진된다.

따라서 3차 러너의 사출 전단율 Sr은 다음과 같이 계산한다.

- 설계A, Sr=4Q/π×r3

=4×8.32/3.14×(0.2)3=1,325sec-1

- 설계C, Sr=4Q/π×r3

=4×8.82/3.14×(0.115)3=7,385sec-1

3차 러너에서 사출 전단응력 Ss를 계산할 수 있다.

- 설계A, Ss=μ×Sr=100×1,325=0.1325MPa

- 설계A, Ss=μ×Sr=100×7,385=0.7385MPa

따라서 3차 러너의 유동저항 △P는 다음과 같이 계산된다.

- 설계A, △P3=(Ss×2×(L/2))/r

=0.13×2×1.2/0.2=1.56MPa

- 설계C, △P3=(Ss×2×(L/2))/r

=0.73×2×0.7/0.115=8.88MPa

따라서 스프루에서 각 게이트까지의 유동시스템의 압력 손실은 다음과 같다.

전체 압력손실 △P=△P1+△P2+△P3

- 설계A, △P=10.1+8.1+1.56=19.76MPa

- 설계C, △P=35.5+32.5+8.88=76.88MPa

이와 같이 러너의 직경을 구하기 위해 설계에 반영하기 전에 미리 계산하는 것은 설계자의 매우 중요한 몫이 될 것이다.

설계자는 적어도 약 70MPa 이내의 압력 손실을 감안하여 러너 설계를 할 경우 매우 경제적인 설계라고 할 수 있다. 결국은 상기 수식을 통해 설계자가 원하는 압력 손실을 얻어내기 위해 더 작은 지름을 위한 반복적인 계산을 통해 러너의 크기를 최적화할 수 있다.

위의 수식 결과를 보면 설계A는 러너 크기가 너무 크게 설계되어 불필요한 재료 손실을 발생하는 요인을 제공하고 있으며, 상대적으로 설계C는 70MPa의 압력 크기를 초과하게 되어 러너의 크기를 약간 크게 할 필요가 있을 것으로 판단할 수 있다.

최상의 러너 크기를 얻기 위해 반복해서 계산하다 보면 1차 러너, 2차 러너, 3차 러너의 크기 간의 적절한 관계란 무엇일까 하는 궁금증이 생기게 될 텐데 솔직히 이것에 대한 완벽한 정답은 없다. 임의적인 선택일 뿐이다. 다만, 이번에 제시한 1차 러너와 2차 러너, 3차 러너의 크기는 다음과 같은 수식을 이용하여 결정하기를 권한다.

- 2차 러너 지름=1차 러너 지름/[2차 러너 개수]1/3

왜냐하면 러너의 크기는 1차, 2차, 3차로 유동이 일어날 경우 각 단계별로 작아져야 충진 효율을 높일 수 있기 때문이다. 러너 밸런싱, 유체의 유동특성 등은 다음 회에서 다룰 예정이다.

박균명 _ 공학박사, 금형기술사